“氢”风弄潮!海上风电制氢技术及发展现状

发布日期:2022/5/28

可再生能源制氢是达成碳达峰目标、实现碳中和愿景的重要路径。海上风电制氢作为可再生能源制氢的重要组成部分,具有巨大的市场潜力和广阔的发展前景。

海上风电制氢是未来绿氢生产的主力军之一。全球范围内已经公布的电解水制氢项目储备总规模达到3200万kW,约有一半来自于海上风电制氢。其中,德国、荷兰、丹麦等欧洲国家均已有百万千瓦级以上的海上风电制氢规划。

我国海上风电发展势头迅猛,国家能源局发布的最新数据显示,2021年我国风电和光伏发电新增装机容量达到1.01亿kW,其中风电新增装机容量达到4757万kW。海上风电异军突起,全年新增装机容量为1690万kW,是此前累计建成总规模的1.8倍,目前累计装机容量达到2638万kW,超过英国,跃居世界第一,接近全球海上风电累计装机容量的一半。预计至2030年年底,中国海上风电累计并网装机容量将达到97GW,平准化度电成本将比2021年水平下降46%。

海上风电制氢是解决海上风电大规模并网消纳难、深远海电力送出成本高等问题的有效手段,我国目前尚处于探索起步阶段,缺乏产业顶层设计、示范项目经验和成熟的商业模式,急需借鉴国际海上风电制氢发展战略规划和项目开发经验,因地制宜探索科学合理的海上风电制氢系统方案,开展关键核心技术的国产化攻关,完善海上风电制氢配套基础设施建设。

海上风电制氢系统方案

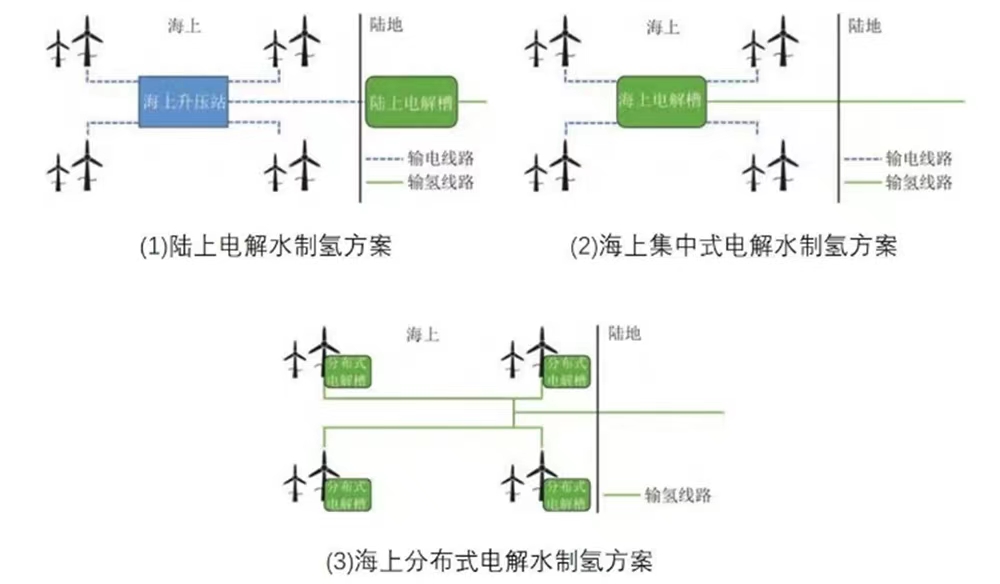

海上风电制氢系统主要由海上风力发电机组、电解水制氢系统和氢储运系统组成。如图所示,按照电解水制氢系统所处的位置不同,主要有2种不同的解决方案:一种是陆上电解水制氢方案,如(1)所示;另一种是海上电解水制氢方案。而根据海上电解水制氢系统形式的不同,后者又可进一步分为集中式电解水制氢和分布式电解水制氢2种系统方案,分别如(2)和(3)所示。

对于陆上电解水制氢方案,海上风电机组产生的电力经海底电缆、升压站等设施输送至陆上电解水制氢系统,其优点是具有较高的灵活性,制氢系统可以作为电网调峰的有效手段,在陆上完成氢气的制取和储运,也具有系统安装维护方便的优势。

但是在我国海上风电开发不断向远海深入的必然趋势下,海底电缆成本及海上升压站或换流站的建设运维成本不断增加,且在电力传输过程中存在一定的损耗。

对于海上高压交流输电系统,当风电场装机容量500~1000MW、离岸距离50~100km时,海缆损耗为1%~5%。对于海上高压直流输电系统,考虑到不同的风电场容量和离岸距离,海缆损耗为2%~4%。相比之下,海上输气管道的传输损耗低于0.1%,同时,与传输相同能量的等效海缆相比,海上管道的建设成本更低。因此,海上电解水制氢方案受到广泛关注,海上风电制氢开始从输电向输氢方向转变。

在海上集中式电解水制氢方案中,海上风电机组产生的电力通过风电场集电海缆汇集到海上电解水制氢平台,在该平台完成制氢后,经由输气管道传输至岸上。其优点是可以借助已有的海上油气平台或油气管道,将油气平台改造为制氢平台,有效降低项目投资成本。

而在海上分布式电解水制氢方案中,不需要建设海上电解水制氢平台,取而代之的是在每台风电机组塔底平台上安装模块化的制氢设备,直接在风电机组侧制氢,产生的氢气通过小尺寸输气管道汇集到收集歧管,在这里压缩或直接通过更大直径管道传输至岸上。该方案最大程度地用输氢管道替换了海上输电设施,降低了能量送出成本,但风电机组侧模块化电解水制氢技术还有待进一步优化。

海上风电电解水制氢技术

目前电解水制氢主要分为碱性电解水制氢、质子交换膜(PEM)电解水制氢、固态氧化物电解水制氢和固体聚合物阴离子交换膜电解水制氢4种技术路线。其中:

固态氧化物电解水制氢效率最高,但工作温度高(700~900℃),寿命较低,电解槽启停不便,目前仍处于初期示范阶段,不适合应用于海上风电制氢;

固体聚合物阴离子交换膜电解水制氢工作温度较低(40~60℃),能够实现快速启停,现尚处于实验室研发起步阶段,短期内无法应用于海上风电制氢。

目前,可用于海上风电应用场景的电解水制氢技术主要是碱性电解水制氢和PEM电解水制氢技术。

碱性电解水制氢是已充分产业化的成熟技术,工作温度适中(70~90℃),但启停响应时间较长,电流密度较低,存在渗碱污染环境问题,且需要对碱性流体进行复杂的维护。此外,生产氢气的输出压力较低,储运时需要额外加压,一定程度上削弱了初期投资成本较低的优势。综合来看,碱性电解水制氢技术更适用于陆上电解水制氢方案。

PEM电解水制氢是未来极具发展前景的绿氢制取技术,现已进入初步商业化阶段,与碱性电解水制氢相比,工作温度更低(50~80℃),启动时间更快,电流密度增加到5倍,运行更灵活,利于快速变载,与波动性和间歇性较强的海上风电具有良好的匹配性。而且电解槽结构紧凑,占地面积更小,氢气输出压力更高,无腐蚀性介质污染,更加安全可靠,因此特别适合应用于海上集中式或分布式电解水制氢。

PEM电解水制氢的主要瓶颈在于成本和寿命,因其电极、涂层及催化剂多采用贵重金属,目前价格还是比碱性电解水制氢高,并且寿命偏低。但随着对PEM电解槽的贵金属催化剂、阳极扩散层、双极板等高成本部件的深入研究和推广应用,其成本有望快速下降。

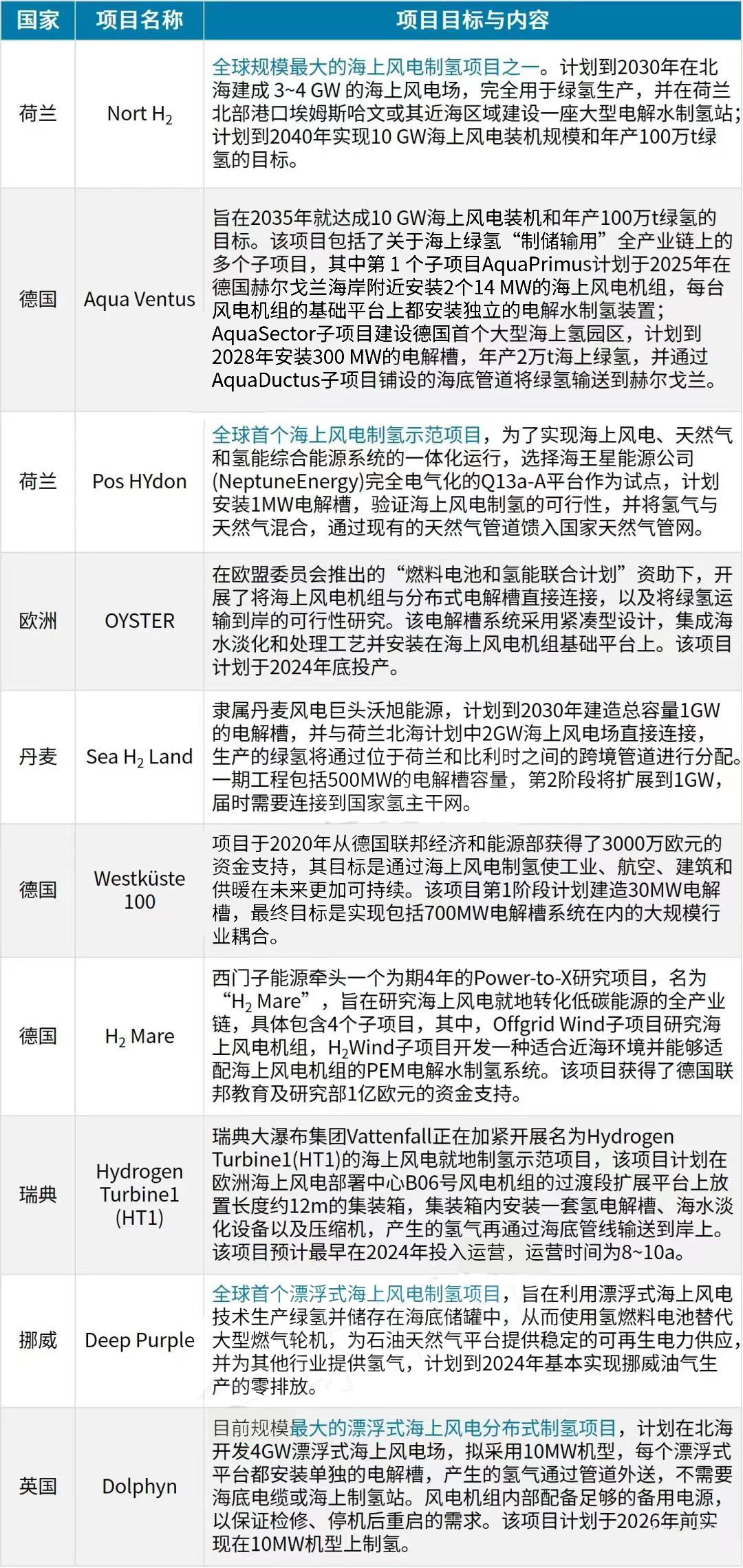

国外海上风电制氢典型项目

国外海上风电制氢的典型项目主要集中在欧洲,北海海域有大量的已建或待建海上风电项目作为支撑,最先进的绿氢全产业链技术在这里持续孵化,典型的项目如下图所示。

国内海上风电制氢产业布局

我国海上风电制氢从2020年起步,但在“双碳”目标和相关政策指引下,各级政府以及企业加快相关布局,海上风电制氢项目也正蓄势待发。

地方规划方面——

广东省印发《促进海上风电有序开发和相关产业可持续发展的实施方案》,提出推动海上风电项目开发与海洋牧场、海水制氢等相结合;

福建省漳州市印发《漳州市国民经济和社会发展第十四个五年规划和二〇三五年远景目标纲要》,提出将加快开发漳州外海浅滩千万千瓦级海上风电,布局海上风电制氢等氢能产业基地,发展氢燃料水陆智能运输装备,构建形成“制氢—加氢—储氢”的产业链;

《浙江省可再生能源发展“十四五”规划》提出,集约化打造海上风电+海洋能+储能+制氢+海洋牧场+陆上产业基地的示范项目;

《山东省能源发展“十四五”规划》提出,积极推进可再生能源制氢和低谷电力制氢试点示范,培育风光+氢储能一体化应用模式。

企业布局方面——

国家能源投资集团有限责任公司与山东省港口集团签署战略合作协议,联合探索“海上风电+海洋牧场+海水制氢”融合发展模式;

如东县人民政府、国家能源集团国华能源投资有限公司、国家能源集团北京低碳清洁能源研究院、江苏中天科技股份有限公司签订氢能产业项目四方战略合作协议,共同打造绿氢产业链;

华能集团与漳州市政府签署协议,将着力引进海上风电、氢能应用等相关装备制造龙头企业;

中国海洋石油总公司与林德合作并成立氢能运输联盟,与同济大学共同开展海上风电制氢工艺流程及技术经济可行性研究;

中国船舶集团风电发展有限公司与大船集团、中国科学院大连化学物理研究所、国创氢能科技有限公司四方签约,共同推进海上风电制氢/氨及其储运技术与装备的研发及产业化;

青岛深远海200万kW海上风电融合示范风电场项目将推动海上风电+制氢储氢融合试验与示范应用;

大连市太平湾与三峡集团、金风科技联合宣布将共同建设新能源产业园,重点发展海上风电、氢能为主的新能源产业,计划通过风电制氢、储氢、运氢以及氢能海洋牧场利用等培育氢能产业链条。

海上风电与氢能融合发展是规模化生产绿氢的主力军之一,也是深远海风电开发的破局关键。随着我国海上风电向远海集中连片规模化开发,离网型的集中式或分布式制氢方案是未来发展的主要方向。

从2019年起,以欧洲为主的多个国家已经制定了氢能发展战略规划或路线图,并在此基础上启动了多个海上风电制氢项目,聚焦固定式及漂浮式海上风电与氢能耦合场景下的氢气制取、储运、使用技术的提升以及示范项目的稳步推进。我国海上风电装机规模位列全球首位,且将保持快速发展态势,国家、地方及企业也在加快对氢能技术和产业链的布局,海上风电制氢发展前景广阔。

来源: DT新能源