大盘点!全球可再生能源电转甲烷的应用研究进展

发布日期:2022/10/11

在这一波甲醇和氨的热潮之前,第一波Power to X是甲烷,即电转甲烷。

本文中,您会看到这些电转甲烷示范项目的目的几乎都是关于“波动性”的,几乎没有采取8000小试稳定运行示范然后开始吹牛B的。

也可以看到众多新型反应器工艺被发展起来,而且很多项目都有公开资料——那个时候资本还不够热(2019之前),这些项目都是公共基金支持的,有公开让公众查阅Deliverables的网站,并公开发表很多文章。

相比叫嚣的厉害的甲醇和氨,没有任何公开信息能够证明,适应可再生电力的新工艺已经成熟。当然,没公开,不代表没有。

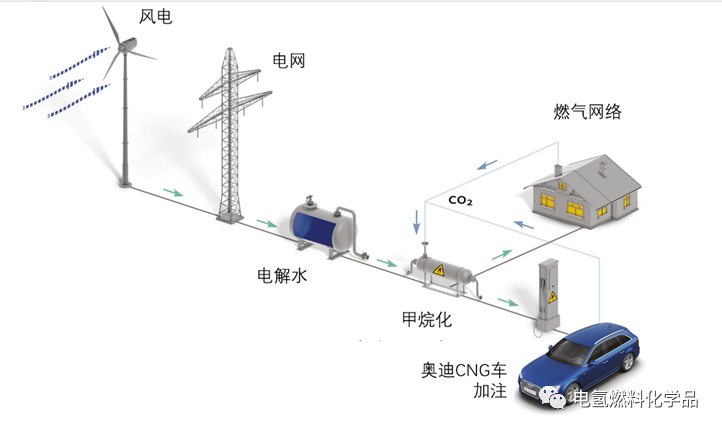

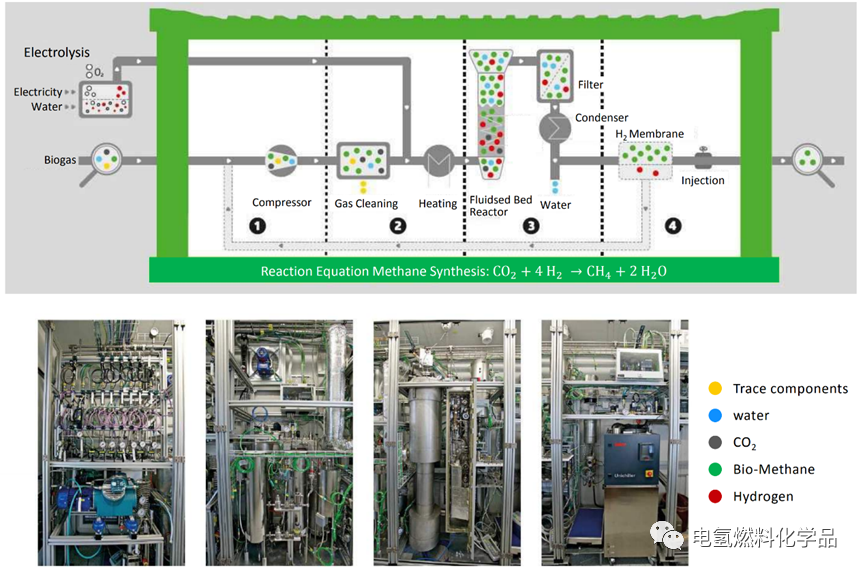

您看下图,最大的电转甲烷项目,奥迪的,画着电网呢没错,但人家是4000小时运行。这也跟风电小时数差不多。

甲烷化概述

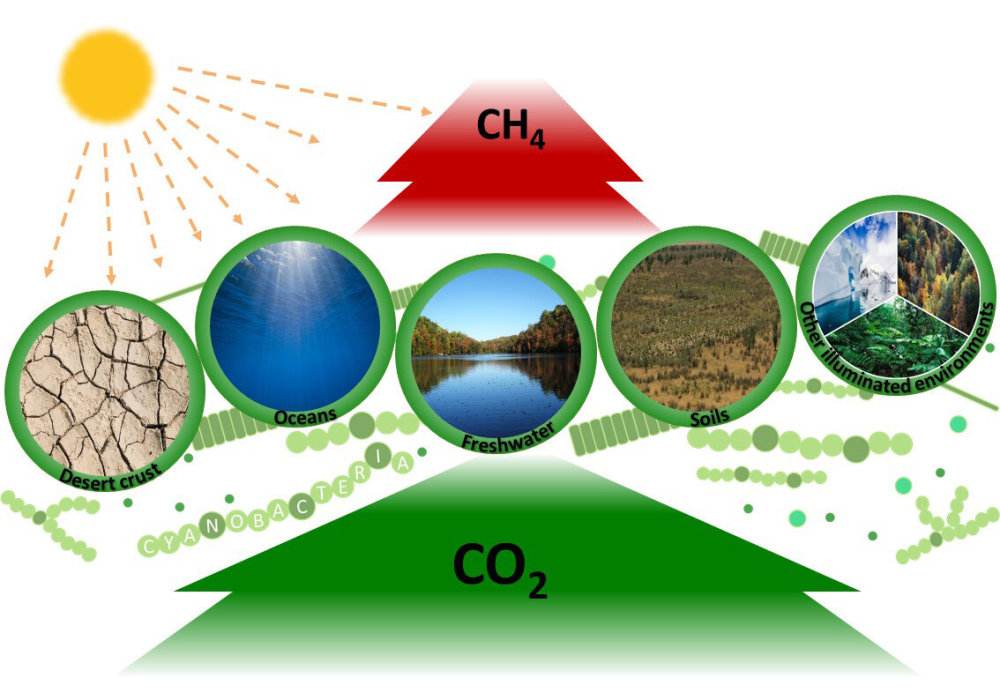

CO2+4H2——CH4+2H2O,看起来比合成甲醇多消耗了30%的氢,但是产物的热值也高得多(13.9kWh/kg vs 5.58kWh/kg)。这个反应,在1902年被法国化学家Paul Sabatier(诺奖得主)提出,因此称为“Sabatier反应”。

百度“甲烷化”,得到的信息,基本都是CO+H2(合成气)甲烷化的,请务必注意,那不是CO2,也不耦合可再生能源制氢。比如“我国大型煤制天然气甲烷化技术获重大突破”。这些“甲烷化”信息,基本关联的是煤制气或者焦炉煤气甲烷化。

目前建成和在建的煤制天然气项目选用的均为多段绝热固定床甲烷合成工艺。甲烷化是强放热反应,导致反应器催化剂床层温升严重,而催化剂又耐不到那么高的温度,就只能通过部分工艺气循环、设置级间冷却等控制反应器温升,通过多级反应器进行甲烷化。

煤制气在我国2009年以前曾大力支持,后由于环保问题,经历了一系列政策限制,在近些年又由限制变为允许适度发展。这期间折折腾腾,咱们国家也积攒了煤制气和“甲烷化”工艺技术的底子,然而这些底子并不适用于可再生能源电转甲烷路线——相当于,目前的合成氨无比成熟,但是想认真的耦合波动可再生电力,也要在无比成熟的旧工艺上进行改造:低温低压,动态负荷等;甚至规模也可以由大改小,搞一搞模块化小型分布式;还有很多“系统工程”性质的问题有待突破。

耦合可再生电力的Power to Gas电转甲烷,并不追求规模,而是追求流程简化、更容易实现动态启停和负荷波动。在这个背景下,全球电转甲烷示范项目绝大多数都采取了新的工艺技术,几乎没有采用绝热固定床的,比如知名的Lurgi、Topsøe和Davy的绝热固定床甲烷化工艺,没有任何电转甲烷项目采用。

实现这个反应CO2+4H2——CH4+2H2O,需要催化剂,可以是化学催化剂(镍基),也可以是生物催化剂(微生物菌),前者高温高压,后者低温低压甚至常温常压;前者反应速率快因而反应器体积小,后者反应速率低因而反应器体积大。

化学(催化)甲烷化

全球,确切的说是欧洲和日本,在CO2甲烷化上几乎把新型反应器的开发发展到了极致,种类繁多,还都示范成功了,包括:

等温固定床

流化床

浆态床鼓泡床

微结构反应器

1-等温固定床反应器

通过反应器内外循环的冷却介质,控制反应器床层温升,等温反应器不需要多级串联,1-2个即可。

1.1-奥迪e-Gas项目 ZSW/ManEnergy Solutions

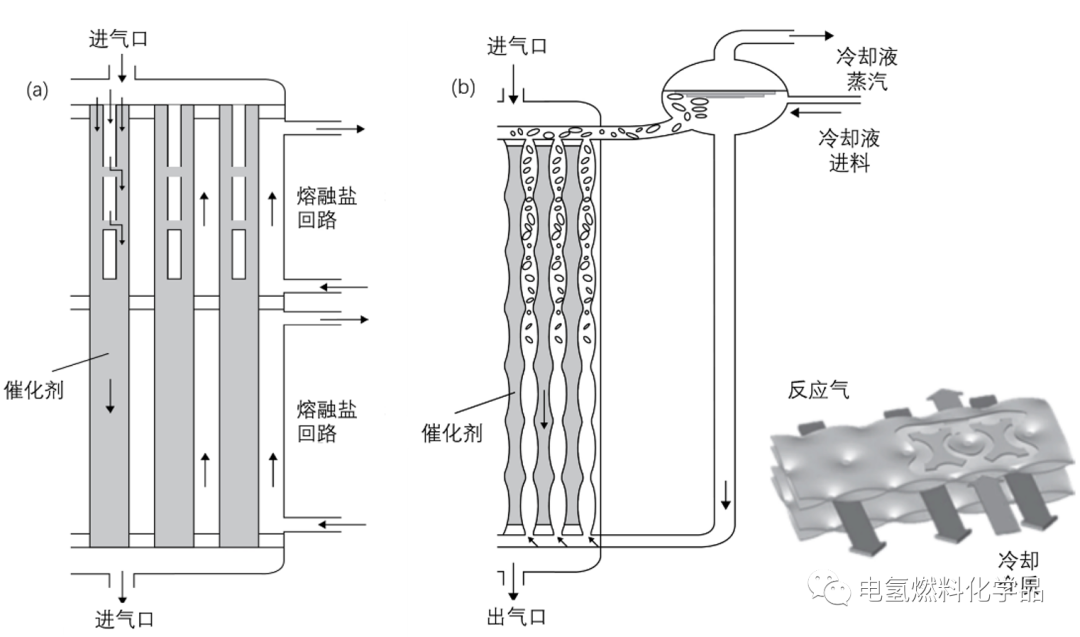

德国巴登-符腾堡州太阳能与氢能研究中心ZSW设计了2种用冷却式等温固定床反应器,分别是熔融盐冷却的列管式固定床和沸腾水冷却的板式固定床反应器(molten salt‐cooled tube bundle reactor,water/steam‐cooled plate reactor)。

列管式固定床和板式固定床反应器示意图

Specht M, Brellochs J, Frick V, et al. Power to gas process: storage of renewable energy in the natural gas grid via fixed Bed methanation of CO2/H2, 2016

Power to Gas的概念最初就是由ZSW提出,而Gas也并不是指的H2,而是CH4,并且发表了工艺过程的专利Power to Gas,注册了“P2G®”,形成了世界上第一篇关于Power to Gas的博士论文,并由德国的SolarFuel GmbH公司开发了第一个用于CO2甲烷化的PtG工厂。

Solar Fuel后更名为ETOGAS并于2016年被日本日立造船Hitachi收购。关注这方面的同学可能被日本“甲烷化”刷屏了,NEDO这个在“氢-氨”方面频繁出现的机构名称,其实在“甲烷化”里也经常出现;东京燃气的甲烷化也是用Hitachi的技术。Hitachi同时还收购了一家生物法甲烷化公司,下一篇会介绍。

ZSW甲烷化反应器在不同的生物气工厂都进行了25kW和250kW规模的验证,测试内容包括不同碳源(空气捕捉、分离和未分离CO2的沼气)、长周期运转、动态操作、产品气膜分离净化等。

相比起来,咱们的示范项目缺少这种前期验证,上来就是个大型的,很少考虑动态运行问题。该走的路,一步都不能少;跨越式,跨过去多少,还得回过头来补多少。

基于前期验证,最终于2013年建成了6MW位于德国Werlte的 Audi e-gas项目。这个是至今为止最大的电转甲烷项目,而且是商业化运营了。项目设计方为ETOGAS GmbH,甲烷化技术由大众旗下MAN DIESEL AND TURBO公司(后更名为MAN ENERGY SOLUTIONS)提供,而MAN的甲烷化反应器专利是由ZSW的专利权力转移的。从电到甲烷的能量效率为54%( 不含余热利用)。年运行小时数是4000——即,基于可再生电力运行,启停和负荷变化是常规操作。

ZSW 25kW小试装置

ZSW 250kW中试装置建设

Power-to-Gas (P2G ®): Technology and System Operation Results, International Conference: Elements of a Greenhouse Gas Neutral Society Berlin

ZSW 250kW中试装置完工

6MW Audi e-Gas甲烷化装置

1.2-日立造船株式会社Hitachi Zosen Corporation

虽然Power to Gas是ZSW第一个提出,但是第一个提出CO2甲烷化技术路线做为CO2循环利用方式的,是日本人——1993年,东北大学的名誉教授桥本功二发表了“全球CO2循环构想”,即在通过Sabatier反应产生甲烷的过程中,使用从废气中分离和捕集的CO2。Hashimoto K (1993) Green materials - materials for global atmosphere conservation and abundant energy supply. Kinzoku (Materials Science & Technology) 63:5–10. AGNE Gijutsu Center, Tokyo

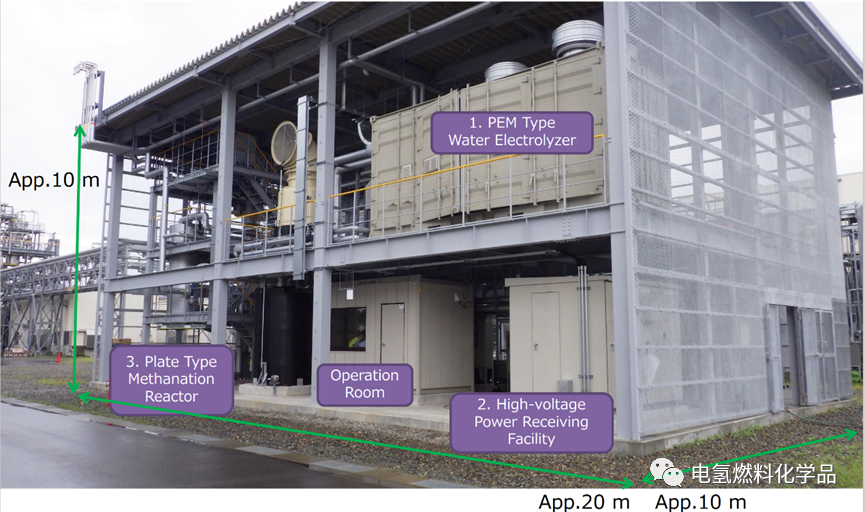

日立造船1995年即开始CO2甲烷化研究,是世界上第一个电转甲烷原型,2003年至2012年陆续为3个项目建立过1-2Nm3/h的甲烷化装置,于2015和2016年分别收购了拥有生物和化学甲烷化技术的德国BioMethan和Etogas公司。于2017年完成了250 Nm3/h产能的基础设计。

2019年, Hitachi,INPEX 和NEDO合作完成了8Nm3/h甲烷产能装置的开工,如下图。氢气由PEM电解水装置提供,也跟ZSW一样采用高效移热的板式反应器,换热器壳体温度238oC,产品气的甲烷浓度高达96% ,床层最高温度在550℃以下,反应热回收效率85%以上,短周期反复启停操作对装置没有影响。NEDO公司的目标是2030年代实现甲烷化的商业化(60,000 Nm3/h,对应年减CO2一百万吨)。

Introduction of Nagaoka CCU Project for effective recycling of CO2 to produce methane, 19 June 2020, Tatsuki WAKAYAMA, Ph.D Senior Coordinator, Principal Project Engineer (CCU)

Hitachi还参与了零排放船用燃料项目(绿色LNG)。日本最大的城市燃气供应商东京燃气公司将于2022年3月底在日本开展甲烷化技术的示范试验,计划使用英国ITM的PEM水电解装置制氢,Hitachi的甲烷化装置,管壳式反应器。新加坡和马来西亚也在与Hitachi合作评估甲烷化路线。

1.3-HELMETH 项目 SOEC

KIT Press Release: Datasheet, HELMETH – Power-to-SNG with High Efficiency 2019

也采用移热的固定床,2级串联,德国卡尔斯鲁厄理工学院(KIT)提供甲烷化技术。这个项目采用高温电解槽SOEC,甲烷化的放热与SOEC的用热集成,从而理论上可以达到85%的总效率。该项目组织者为SUNFIRE公司,亮点是SOEC,不是甲烷化反应器。电解是在10kW SOEC中进行的,工作温度为800℃和15巴,而甲烷化反应器装填商业镍基催化剂,该工厂可调节负荷最低为在20%。反应热通过设定压力和相应温度的水蒸发带走,产生的蒸汽将被调节到所需的SOEC进水压力。该示范项目尽管并不是完全成功,但其最终达到了76%以上的能量效率是目前最高的,预计规模化后可达80%以上。

2. 流化床反应器 PSI RENERG2项目

流化床反应器中质量传递和热量传递具有较大优势,更加适合大规模强放热过程。

Paul Scherrer Institute a, Energie360 ° Biomass for Power-to-Gas: Direct Methanation of Biogas Biosweet Conference, 05.09.2017

瑞士保罗谢尔研究所(Paul Scherrer Institute, PSI)是这方面的先驱。自1990年代就开始研究生物质转化为合成天然气SNG,包括气化和甲烷化并最终成功示范应用。该所在中国也申请了流化床甲烷化相关的专利。在这些基础上,他们开展了20 kW的流化床甲烷化装置,连接到废水处理厂进行沼气直接甲烷化。于2017年完成了1100小时稳定运行,在整个操作过程中甲烷收率平均96%,生物甲烷产品气达甲烷含量平均88%(11 vol% H2 and 1 vol% CO2),达到限制性注入天然气管网的条件。

Paul Scherrer Institute杂志 2020/03

为了不受限制地注入气体网格,需要进一步的提高富甲烷气体产品质量(甲烷>96%,H2<2%),需要增加膜分离单元,或者增加级间冷却脱水和二级甲烷化单元。

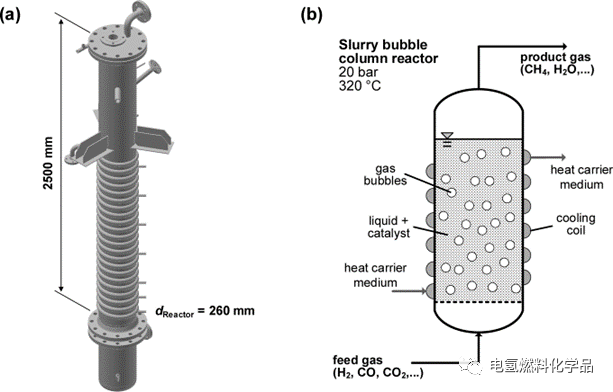

3-浆态床反应器 SEE项目

浆态床鼓泡反应器(SBCR)甲烷化反应工艺的研究还处于非常早期的实验室阶段。浆态床反应器中充满高热容的惰性液体(如二苄基甲苯热导油),催化剂均匀分散在惰性液体中因气流而成为浆液,处于强烈的湍流状态,几乎无温度梯度和浓度梯度。高热容的液相使得反应器的温度能够得到有效和准确的控制,即使在高负荷变化时也可以在等温工艺条件下运行。

德国卡尔斯鲁厄理工学院(KIT)在浆态床甲烷化工艺方面研究较为深入,并应用于CO2甲烷化示范项目。采用浆态床进行CO2甲烷化的主要优势是它能够在长时间运行和停车期间内均保持等温条件,使甲烷化装置具有极大的灵活性,非常适应PTM的动态性要求。

Methanation Pilot Plant with a Slurry Bubble Column Reactor: Setup and First Experimental Results Simon Sauerschell, Siegfried Bajohr, and Thomas Kolb Energy & Fuels 2022 36 (13), 7166-7176

KIT于2011年到2014年参与了SEE项目(Storage of electric energy from renewable sources in the natural gas grid– water electrolysis and synthesis of gas components),该项目的主要任务是对比实验室级别的固定床和浆态床甲烷化工艺和考察电解水系统(PEM)的动态响应。2019年,做为KIT Energy Lab 2.0项目的一部分,KIT开发的浆态床CO2甲烷化装置投入中试,规模约为100 kW SNG(约200kW电解槽)。反应器直径约25厘米,总高度约3米,将在不同技术条件下运行(如原料气为临近生物质气化厂的合成气、模拟PTM高度波动的负荷等)并获取可靠数据供分析。中试装置调试和首次动态甲烷化试验于2019年6月顺利完成。2019年8月,进一步进行了静态和动态操作试验。通过设置不同的原料气组成和进料负荷,研究了该反应器与下游液化装置联用对CO2转化率的影响。浆态床反应器示意图如下。

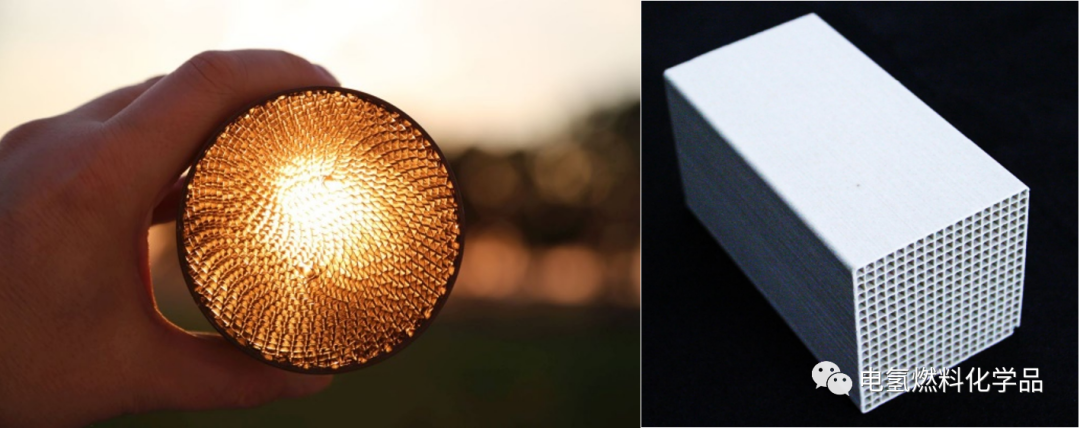

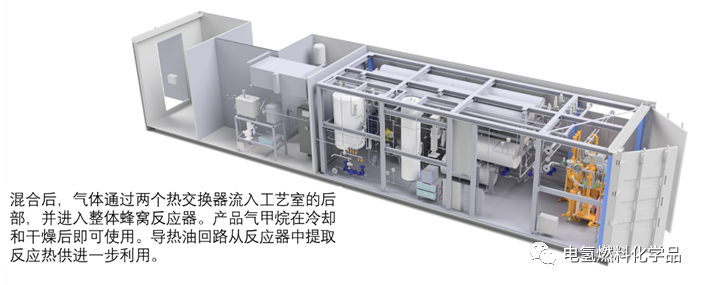

4- 蜂窝结构反应器

整体蜂窝式反应器一般为整块的陶瓷或金属,内部含有方形、三角形、六角形等不同形状的通道。该类反应器导热性优异,更容易控制反应器内的温度。整体式反应器的磨耗和压降非常低,适合于波动性操作。反应器外形和孔道的几何参数可调,可单独或组合使用,具有模块化特性。

开油车的应该对三元催化器熟悉,催化器里面的滤芯就是陶瓷蜂窝结构;摩托车的,是金属蜂窝。

金属蜂窝和陶瓷蜂窝

KIT Factsheet: Synthetic fuels from CO2 and renewable electricity can make a significant contribution to achieve CO2 -neutral mobility.

KIT开发了金属蜂窝陶瓷反应器,并在德国DemoSNG项目成功验证了对粗合成气进行甲烷化的可行性(木屑生物质气化厂)。2017年,KIT又将反应器放大到约52.5m3/h SNG,并应用于德国Falkenhagen的1MW项目(STORE&GO计划)。项目的CO2来自生物乙醇厂,采用两级甲烷化,一级是镍基金属蜂窝催化剂反应器 ,二级采用固定床进一步提升产品气质量以达到注入标准。负荷变化范围40%-100%,速率3.2% min–1,对产品气质量没有影响。下一步计划放大到 20 MW。

5-通道反应器

微通道反应器是由多个微通道或微通道形成的单元组成,其中催化剂沉积或分散在反应气所通过的通道内。相比传统反应器,微通道反应器具有较大的表面/体积比、结构紧凑、传热和传质性能优异、模块化等特点,反应性能可提高10–20%,适用于快速的动态响应性能。根据反应器内径尺寸的不同,可分为微米通道反应器(内径10-100微米)和毫米通道反应器(内径在1-10毫米)。近年来, 微通道反应器在电转甲烷领域的应用获得了快速发展,通过焊接技术制造微通道反应器已经达到示范规模,接近工业应用。目前具备商业化微米/毫米通道甲烷化工艺技术的有西班牙的Tecnalia R&I,德国INERATE(KIT孵化)和法国的CEA Liten/ ATMOSTAT。

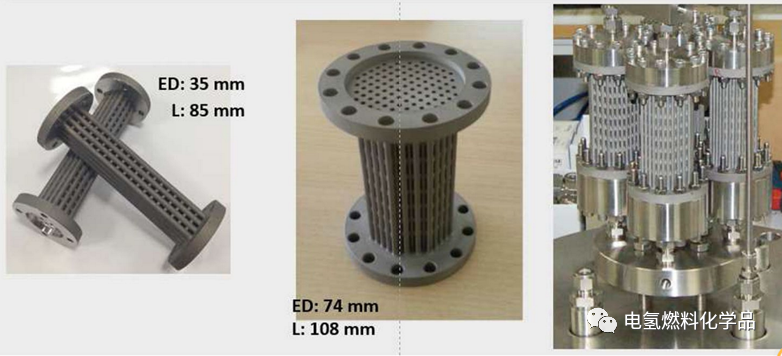

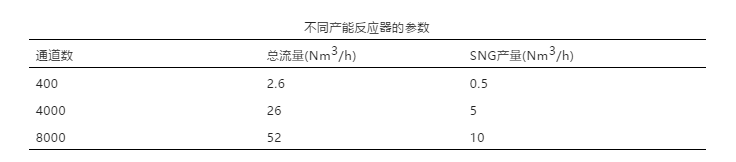

2014年,西班牙Tecnalia R&I公司开发了388通道的毫米通道反应器,并在RENOVAGAS项目中成功示范应用。该项目采用镍/钌/Al2O3催化剂,甲烷产能为0.5 Nm3/h。进一步放大后的反应器参数如下表所示。多通道反应器在相同反应条件下的CO2转化率和CH4选择性均明显高于固定床。

不同产能反应器的参数

Tecnalia R&I的公司开发的多通道反应器(16、68和388个微通道)PÉREZ Susana, Aragón, Jorge J, PECIA Iñigo, et al. Enhanced CO2 Methanation by New Microstructured Reactor Concept and Design[J]. Topics in Catalysis, 2019, 62(5-6).

法国CEA Liten开发了的毫米通道反应器,全名是“Milli-channel HEX reactors”,毫米通道换热反应器;不知道跟“毫米通道”关系更大还是跟“换热”关系更大,不懂。原型反应器包含20个纵向平行反应通道,反应通道上下两层设有横向的循环热导油冷却通道。反应器组件采用高温高压(约1000℃、1000bar)的热等静压扩散焊接工艺。DUCHAMP Julien. Design and optimization of special structure heat exchanger for regeneration and energy storage of carbon dioxide hydrogenation to synthetic methane [D]. Strasbourg: University of Strasbourg, 2015.

单块甲烷化换热反应器(CH4产量0,8 Nm3/h)www.khimod-alcen.com

目前该反应器已在3个甲烷化项目进行了示范应用。其中意大利Troia项目(STORE&GO计划)自2019年开始运行,利用可再生电力生产液化甲烷LNG。采用4个并联模块化反应器,每个反应器包含56个通道,最大SNG/LNG输出为112 kW(11.2 Nm3/h)。CO2和H2的总转化率在99%范围内,可在20-80%的负荷范围内动态运行,负荷变化率为5%/分钟。如下图。

左侧Climeworks的直接空气捕捉 右侧毫米通道甲烷化装置

其它两个项目分别是位于波兰陶伦的Łaziska燃煤发电厂的CO2-SNG项目和法国燃气网络管理公司的Jupiter 1000(1MW电解水)项目。Jupiter,木星,百度了一下,木星大气89%是氢气——

这个项目让人想到了“美国宇航局要用火星二氧化碳制造甲烷燃料,让火星宇航员返回地球”(宇宙与科学 2021-10-02)。火星大气主要是CO2,木星是H2,这个项目是CO2+H2甲烷化。

甲烷化装置如下图,这个项目今年6月产出了第一个立方的甲烷。CO2来瑞士钢铁集团工厂的烟气CO2捕集装置。

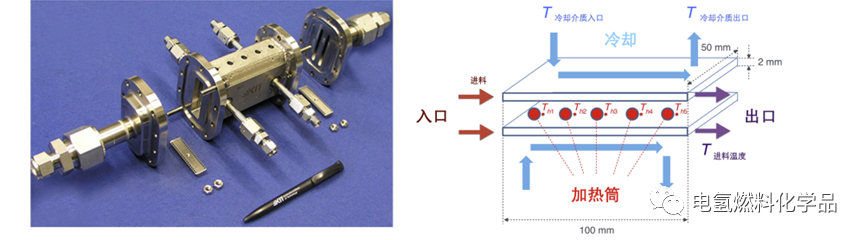

KIT和其孵化的初创公司Ineratec开发了微米通道反应器,反应通道中间5个孔作为加热槽,反应器外壳和气体/液体进出口也有热电偶,同时采用冷却介质和电加热原件进行热量管理,可以并流和逆流模式进行冷却/加热。该反应器加热速度非常快,加热到380oC仅需要几分钟,床层温度和反应器温度非常接近。反应器材料为Nicrofer® 耐腐蚀镍基合金,反应器主体由扩散结合工艺制成,设计温度最高可达550oC、压力20bar。原型反应器处理量为1.4 Nm3 /h合成气,放大目标是>100 kW SNG。目前该技术已应用在西班牙CoSin项目和德国MINERVE项目。

原型微通道甲烷化反应器

左图:反应器照片,一支笔做为参照;右图:基本设计原理和催化剂床层结构示意图

来源:电氢燃料化学品 作者:电氢燃料化学品