九九归一!《自然》:水泥和钢铁净零排放的九个步骤

发布日期:2023/6/11

水泥和钢铁是建筑、汽车、大坝、桥梁和摩天大楼的重要材料,但是这些行业是地球上污染最严重的行业,水泥生产每年产生23亿吨CO2,钢铁生产每年排放26亿吨CO2,分别占全球二氧化碳排放总量的6.5%和7.0%。

这一方面是由于这些材料的大量使用,混凝土是地球上仅次于清洁水的第二大消费产品。另一方面也源自于其碳密集型的生产方式,所涉及的化学反应会释放CO2。

因此,迫切需要更清洁的水泥和钢材制造和使用方法。全球必须在2050年前实现净零排放,即便在工业需求和能源价格飙升的情况下,必须建立基础设施、技术转让和降低金融风险机制,让低排放的重工业蓬勃发展。

这篇文章中,作者提出了九个研究和行动的优先事项。钢铁制造工艺需要重新思考;水泥需要碳捕集与封存(CCS)。这些步骤合在一起,可以使钢铁接近碳中和,水泥实现负碳排放。

01/ 使用最新的技术

确保生产工厂配备最高级的技术设备并提供直接利益。改善工业厂房的供暖设备可以节省26%的能源,锅炉改善可以减少高达10%的能源需求。使用换热器可以是精炼过程的功率需求降低25%。一些陈旧低效的工厂会逐渐更替为更现代化的设施,工业效率得以提升。然而,随着产业的成熟和改进,收益会有所下降。如今,效率最高的水泥厂通过技术升级每年仅能节省0.04%的能源,还有很大的提升空间。

02/ 减少使用量

同样的工作可以使用更少量的钢材和水泥。全球每人每年生产530kg水泥和240kg钢材。根据国际能源署的数据,对建筑规范和建筑师、工程师、承包商的教育进行微小的改变,可能会使得水泥需求量减少26%,钢铁需求减少24%。处于安全考虑,很多建筑规范都依赖于过度设计,通过使用现代化材料和计算机建模来减少设计,只使用必要的资源,就能限制这种过度消费。具有较小碳足迹的替代材料,例如铝,可能在某种产品(包括汽车)中替代钢铁。专业人员需要接受一定的培训来改变他们的做法和观念。

03/ 重塑钢铁生产

碳是传统钢铁生产的核心,焦炭(来源于煤)为高炉提供燃料,其中铁矿石在高达2300℃的温度下被化学还原为金属铁,焦炭燃烧产生一氧化碳,将矿石还原为铁和二氧化碳,铁液随后被精炼成钢。这种工艺生产每吨钢会排放约1800公斤的CO2。

全球大约5%的钢铁已经通过“直接还原铁”(DRI)的工艺制程,这些工艺不需要焦炭,通常使用氢气和CO(来自甲烷或煤)。通过使用甲烷衍生气体和可再生电力为电炉提供动力,这些钢铁厂每生产吨钢铁约排放700公斤二氧化碳,比焦炭基钢铁厂少61%。

仅使用氢气进行直接还原铁可以CO2排放减少至50kg/吨钢或更少(约下降97%)。以这种方式生产所有钢铁意味着全球氢产量几乎增加两倍,从每年6000万吨增加至1.35亿吨。目前大多数廉价的氢气来自于天然气,会释放CO2,更环保的选择是用电解槽分解水,但其成本是前者的2.5倍。

04/ 重塑水泥

普通硅酸盐水泥的生产始于石灰石的煅烧,石灰石被加热到850℃以上形成石灰和二氧化碳。石灰在1450℃的窑中与沙子和粘土结合以产生熟料。混合一些其他成分来制造水泥。优质工厂约60%的排放来自煅烧反应,其余大部分来自燃料燃烧。总体而言,该工艺在普通工厂中每生产1吨水泥约产生800kgCO2,在一流的工厂中产生600kg CO2。

图1 石灰石是水泥生产中二氧化碳排放的主要来源

水泥可以在没有石灰石的情况下制成。例如,氯氧镁水泥(称为索雷尔)自1867年以来一直存在,但由于其耐水性低尚未商业化。然而,建筑规范、设计和实践考虑到这些材料的不同优势和特性以替代传统水泥将需要十多年的时间。

另一种选择是用更可持续的材料代替一些熟料。常见的包括高炉炉渣和燃煤发电站的灰烬。但是,当化石燃料逐步淘汰时,这些材料将变得稀缺。研究人员正在研究其他选择,包括电弧炉和DRI电弧炉钢加工中回收铁的炉渣。

较有希望的是石灰石煅烧粘土水泥(LC3)。由于与普通波特兰水泥具有相似的特性,它已经接近商业化,最多可替换一半的熟料。一些公司已经将LC3技术纳入其净零战略,其中包括法国公司LafargeHolcim和德国海德堡水泥。

05/ 燃料替代

对于钢铁,可以使用木炭或其他形式的生物质代替煤炭和焦炭,但也存在挑战。生物质作为能源可能与农业土地需求相冲突,并非所有生物质收获都是可持续的。木炭太弱(与焦炭相比)无法支撑高炉中的材料层。因此重新思考钢铁加工是一个更好的解决方案。

然而对于水泥来说,城市固体废弃物——或者经过仔细分拣的垃圾——可以作为替代燃料。窑内高温焚烧中后垃圾中的有毒灰渣可以掺入熟料中。墨西哥Cemex公司在英国水泥厂中高达57%的能源都来源于这种替代燃料,英国Hanson公司的替代燃料消耗量占比达52%,这一战略应该在国家层面通过适当的法规进行鼓励。

06/ 碳捕获

CCS是将CO2捕获并封存在地下,CCS对于降低水泥排放至关重要,对钢铁也很重要。

CCS在其他行业相对先进。挪威国家石油公司自20世纪90年代就开始运营CCS项目,每年封存约100万吨CO2。但该技术应用不足,目前只有0.1%的全球排放被捕获和封存,只有少数钢厂和混凝土厂在试运行CCS。CCS技术必须快速规模化。

一个主要问题是CO2需要达到99.9%以上的纯度,以降低压缩和储存气体的成本。典型的钢铁厂和水泥厂烟道含有约30%CO2,其余的主要是氮和蒸汽。一种方式是在氧气和回收氮气的混合物中燃烧燃料,留下相对纯净的CO2流。但是这需要一个加热且旋转的窑,具有一定挑战性。

另一种方式将CO2从煅烧过程中分离出来的方法是对通过一堵墙石灰石进行间接加热,使加热排放与石灰石排放分离,石灰石排放近乎纯净,不需要太多的进一步处理,降低了CCS的成本。

07/ 将CO2储存在混凝土中

通过加水、加砂、加石子等方式可以将水泥变为混凝土。掺入CO2可以使水泥强度增强,当CO2仅占混凝土重量的1.3%时,材料的硬度可提高10%左右,水泥的需求量因此减少,同时减少大约5%的净排放。

优化碳捕获在混凝土中是一个活跃的研究领域。加拿大达特茅斯的Carbon Cure等领导者已经在混凝土中大规模注入二氧化碳:据报道,它已经交付了近200万卡车的Carbon Cure混凝土,节省了132000吨二氧化碳。

水泥和混凝土都可以通过将钙基成分转化为石灰石来吸收空气中的二氧化碳,且潜力巨大。从理论上讲,水泥制造过程中大约一半的二氧化碳排放量可以被重新吸收。但是这些材料必须在其使用寿命结束时进行研磨,以使混凝土颗粒更小,以便二氧化碳可以更好地扩散。这很昂贵,而且需要能源。

由于破碎混凝土可能吸收的CO2的量是不确定的,因此尚未包括在《联合国气候变化框架公约》的排放清单中。但英国政府正在与伦敦的矿产协会合作进行研究,全球碳项目已开始将其纳入其年度碳预算。

08/ 回收钢材

使用电弧炉可以有效地回收钢材,目前四分之一的钢铁产量是基于回收废料。在全球范围内,预计到2050年,回收产量将翻一番,减少20-25%的排放量(取决于电力的生产方式)。然而,目前不可能无休止地回收钢铁。一些不需要的化合物(特别是铜)会积聚,需要通过更好地分类废料和重新设计产品,以便更容易去除铜线,以减缓它们的累积速度。

09/ 变更补贴

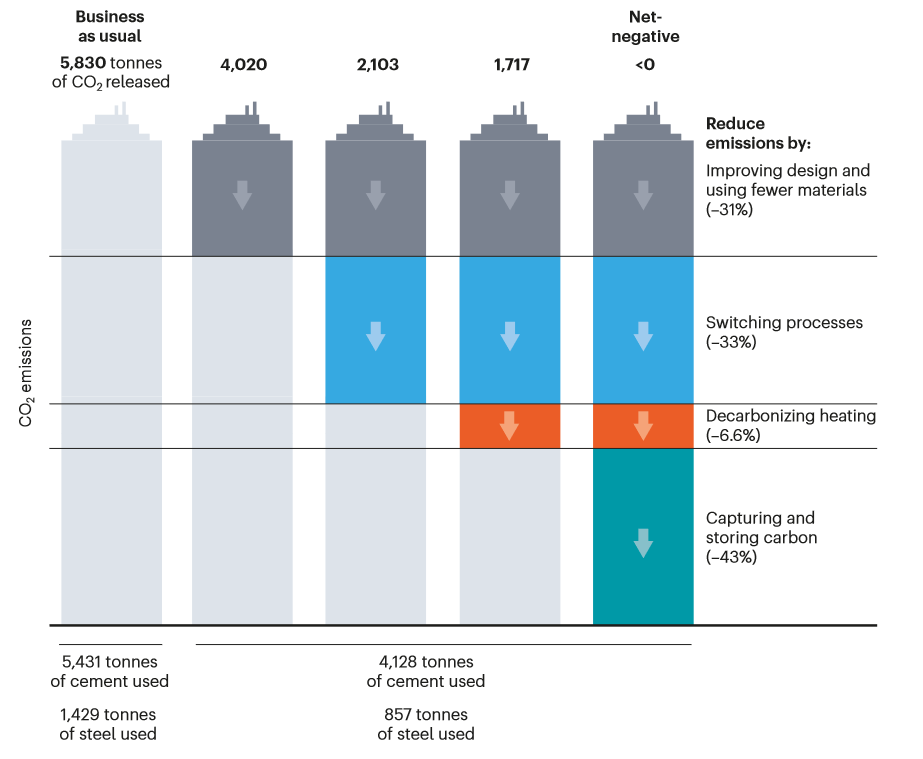

总之,以上八个步骤的潜力是巨大的(见图2),但是如果低碳重工业要达到每年百万吨的生产规模,就必须克服进一步的经济障碍。用于钢铁生产的纯氢直接还原铁装置和用于水泥的CCS设施仅处于试点到早期商业阶段。扩大规模昂贵又有风险,低碳产品缺乏竞争优势和市场。建筑业正兴盛的发展中国家需要共享技术并实施降低金融风险的机制。

欧盟的排放交易计划(ETS)对用于将化石燃料与生物质或氢气交换,或进行CCS进行小额退款政策。有条件的、规模化的政府补贴——类似于鼓励风能和太阳能技术投资的上网电价将更加有效。

使用CCS进行完全脱碳预计可以使波特兰水泥的成本翻一番,每吨约100美元。水泥补贴需要与之相匹配。零排放钢的成本预计将比标准钢高出20-40%。标准钢材通常约为每吨600美元,因此钢铁补贴需要达到每吨240美元。这对于欧盟来说,10年内可能会花费高达2000亿美元。

生产商不得不首当其冲承担这些成本,用户和制造商受到的影响较小。脱碳钢铁只会使车辆价格增加0.5-2%,而建筑业的成本高达15%(其本身仅占总财产价值的1-3%)。

钢铁和水泥生产促进而不是阻碍净零排放的时机已经到来,需要制定政策来鼓励这些发展。

图2. 摩天大楼脱碳

建造一座高约100米的30层高层建筑需要约5400吨水泥和1400吨钢材。生产这些材料会释放5830吨CO2。这可以通过四个步骤降至零以下:使用更少的材料,转换生产工艺,使用低碳热源以及碳捕获和储存。

来源: 气候变化经济学