TÜV莱茵热斑测试实验室数据分析

发布日期:2019/9/27

组件的性能和安全是买家、业主及投资方都十分重视的问题。那么组件的可靠性测试都有哪些变化呢?

TÜV莱茵对组件可靠性测试进行了13年的持续跟踪,并对数据做了具体的分析和总结:

实验室各项测试失效比率

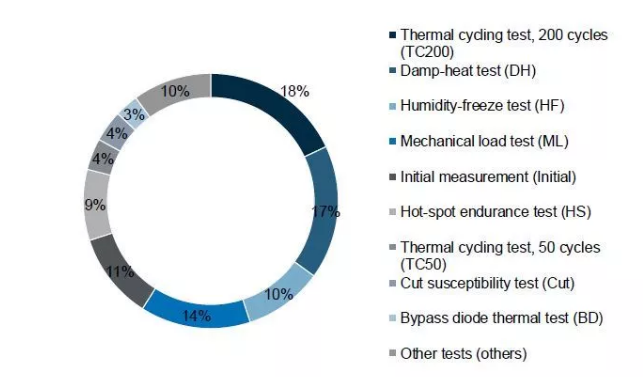

图1:2006-2013年TÜV莱茵德国实验室测试失效比率:

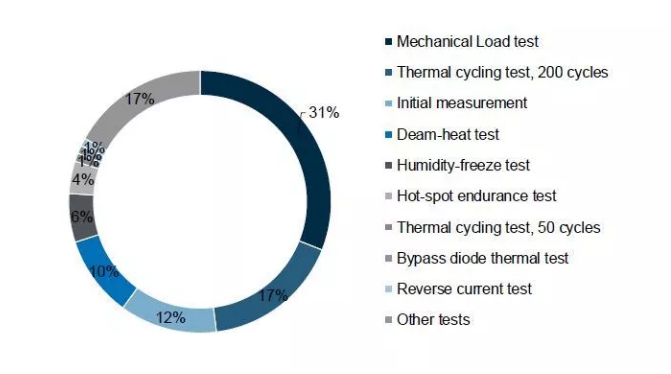

图2:2014-2017年TÜV莱茵上海实验室测试失效比率:

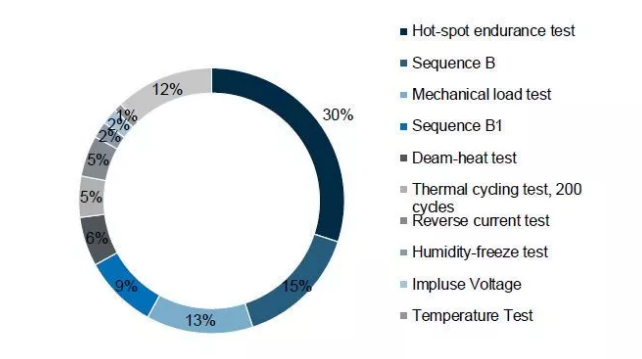

图3:2018-2019年TÜV莱茵上海实验室测试失效比率:

从图1-图3可以看出,单项测试的失效占比在不断变化,被认为测试条件严酷的环境老化测试不再占据失效率首位。

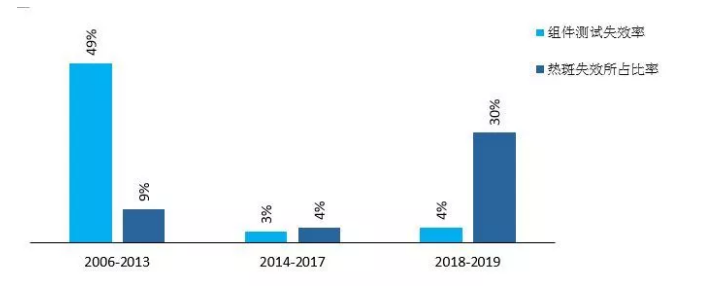

图4的数据呈现,说明经过13年的发展,随着原材料的严格管控,设计研发体系的不断成熟,生产技术的进步以及更高要求的过程控制和质量测试,有效地提高了组件的可靠性。组件测试的失效率已经明显下降,但是热斑测试的失效占比却在2018-2019年大幅升高,成为影响项目通过率以及组件质量的重要因素。

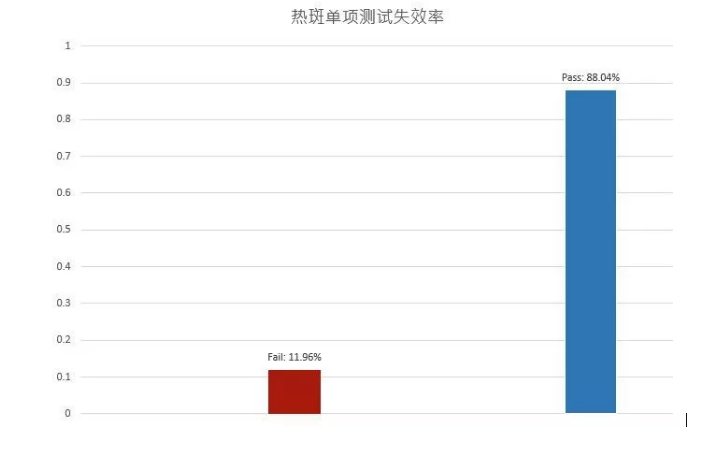

进一步分析2019年TÜV 莱茵实验室数据,得出热斑单项测试的失效率为11.96%(图5)。

什么是热斑效应?

在一定条件下,光伏组件中缺陷(电池隐裂或者不匹配电池,内部连接失效,局部被遮挡,脏污)区域被作为负载消耗其它区域所产生的能量,导致局部过热造成焊料熔化或封装变质,这种现象称为光伏组件的热斑效应。

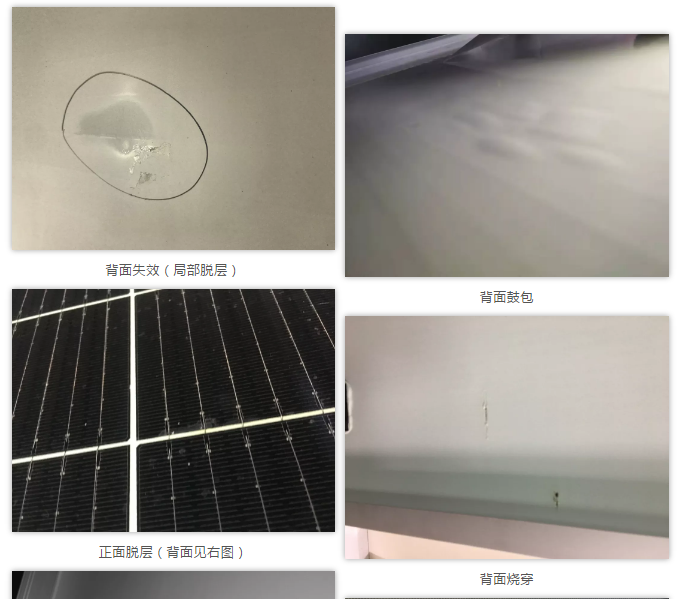

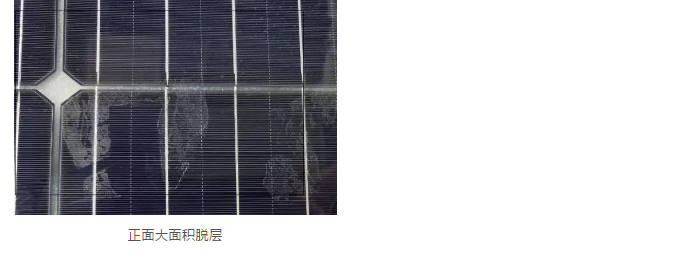

热斑测试失效现象

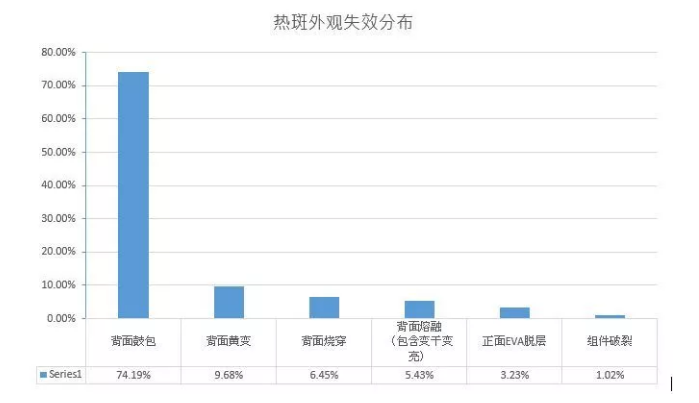

从实验室的测试结果可以发现,几乎所有热斑失效的组件在外观上都有明显的缺陷,对热斑失效的样品进行绝缘,耐压以及湿漏电流测试之后,发现部分存在不通过的现象,进一步说明热斑失效的组件在安全方面也存在很大的隐患。我们对2019年所有热斑失效的组件进行分析,总结出外观的失效分布情况(图6)。

热斑测试是光伏组件测试标准中能够同时考核组件在性能和安全方面表现的一项测试,也是光伏组件设计之初制造端,购买者,用户以及利益相关方共同关注的一个话题。

是什么原因导致了近两年热斑测试的失效占比持续走高?根据近两年测试组件的技术路线考虑以下几个方面:

1. 高效组件:在常规组件设计下,采用高效电池,多主栅电池,大硅片电池(有效面积增大),导致单个二极管保护下的电池串功率增加,功率集中在局部电池片上面,导致局部能量增加,从而加大热斑风险;大硅片的引进也会导致电池片的横向热阻增加,可能进一步导致热斑温度的升高。

2. 双面组件:当组件采用双面电池,并在户外使用时,由于组件很可能会正反面受光,使得单片电池的功率进一步提升,单串功率增加,从而增加热斑风险。

3. 切片(半片和叠瓦):切片电池的使用虽然可以使电池片的横向散热路径变短,但是切割时可能产生的切片损伤不容忽视,因切割损伤产生的局部漏电会增加热斑的风险;切片组件设计时单个二极管保护的电池片数目过多(如:叠瓦组件),发生热斑时,电池片承受的反向电压就会增加,当反向电压超过电池的反向击穿电压时,热斑风险自然增加

4. 封装体系:热斑风险增加是由于温度过高引起的,此时不同设计对封装材料的耐热性能也有不同的需求,因此封装材料的选择也需要引起注意

热斑测试外观失效部分案例展示

因此,面对平价上网的压力,组件制造商不断尝试着用新的技术来提升组件功率,提高单瓦发电能力。如何能够在变更组件电路设计,版型设计,结构设计,封装设计,提高电性能参数和功率的时候减少热斑效应也将成为行业内共同追求的目标。

来源:德国莱茵光伏在线