熔盐储热+压缩空气储能!全球最大规模的350兆瓦盐穴压缩空气储能示范工程正式启动

发布日期:2022/10/7

9月28日上午,全球最大规模的350兆瓦盐穴压缩空气储能示范工程在山东泰安市举行开工仪式。

该项目采用全球首创的低熔点熔融盐高温绝热压缩技术,由中国能建数科集团联合中国能建华东建投、泰安市泰山新能源发展有限公司等单位共同投资建设,工程建成后将在压缩空气储能领域实现单机功率全球第一、转换效率全球第一、储能规模全球第一等三个全球第一。

该项目一期建设一台350兆瓦/140万千瓦时机组,总投资约22.3亿元,采用低温熔融盐储热高温绝热压缩系统方案,设计储能/充电时间8小时,释能/放电时间4小时。项目投运后年发电量约为10亿千瓦时。

依托中国能建自主研发的大容量非补燃压缩空气储能技术,全球首创的低熔点熔融盐高温绝热压缩技术,该项目的系统综合转换效率可达70%以上,效率水平全球第一;更经济的工程造价水平,核心经济指标单位造价降至6000元/千瓦左右;更智慧的数字化电站,全过程数字技术赋能,打造储能电站数字孪生,实现“智能、协同、融合、安全、柔性”的智慧电厂。

而其中最具创新性的当推其全球首创的低熔点熔融盐高温绝热压缩技术。那么,这种技术到底是怎样的运行原理?

首先要了解的是,按照运行原理,压缩空气储能分为补燃式和非补燃式两类。

补燃式压缩空气储能需要借助于燃料的补燃,从而实现系统的循环运行,储能时,电机驱动压缩机将空气压缩至高压并存储在储气室中,完成高压空气的存储;释能时,储气室中的高压空气进入燃气轮机,在燃烧室中与燃料混合燃烧,驱动燃气轮机做功,带动发电机对外输出电能,从而完成发电过程。

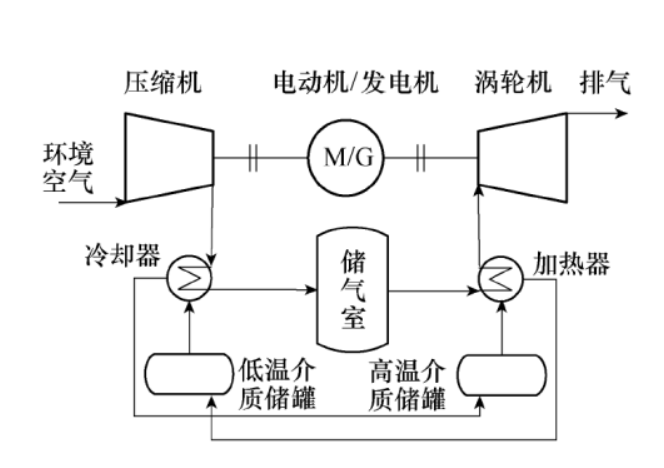

非补燃式压缩空气储能基于常规的补燃式压缩空气储能发展而来,通过采用回热技术,将储能时所产生的压缩热收集并存储,待系统释能时用以加热进入涡轮机的空气,从而摒弃了燃料补燃,非补燃压缩空气储能消除了对化石燃料的依赖,实现了有害气体的零排放。

非补燃式压缩空气储能原理图

理想情况下,空气在压缩机中进行绝热压缩,会产生大量的压缩热,例如,将常温常压空气直接压缩至5MPa,温度将达到650℃左右。若在压缩过程结束,100%的压缩热被回收利用,系统将达到最高效率。蓄热式非补燃技术可回收再利用气体压缩过程所产生的压缩热,这种系统的理论系统效率能达到70%~80%。

当前,其中采用的蓄热介质多为高温导热油,导热油的最高工作温度仅为350℃~400℃,更高的运行温度有望实现更高的系统效率,而熔盐则可以实现550℃的储热温度,有望在压缩空气储能系统中发挥关键作用。但总体来看,熔盐作为蓄热介质目前还在研发示范阶段。这也是中国能建为何宣称该项目采用了全球首创的低熔点熔融盐高温绝热压缩技术的原因。

需要指出的是,采用熔融盐蓄热的非补燃压缩空气储能发电系统,熔融盐的能量来源可以来自于空气的压缩热,同时也可以来自于低谷电、弃风/光电等廉价电能。

中国能建称,该项目采用低熔点熔盐,拓宽了熔融盐的温度使用区间,降低了工程总造价。这是因为熔盐作为储热介质,根据Q=cm△t这一热量计算公式,温差越大,存储同等热量消耗的熔盐量就越小。目前尚不清楚该项目采用的低熔点熔盐的运行温度区间,但其定然应该比传统的二元熔盐(60%硝酸钠+40%硝酸钾的混合物)220~550摄氏度的运行温差要更大,因此也将能实现更高的系统效率。

由此可见,山东泰安350MW盐穴压缩空气储能示范工程的开建,其意义不仅仅是将创建单机功率全球第一、转换效率全球第一、储能规模全球第一的“三个第一”,其更是压缩空气储能技术创新示范的新里程碑。在压缩空气储能技术商业化的历史进程中,该项目首次商业化应用低熔点熔融盐高温绝热压缩技术,将值得被历史铭记。

来源:长时储能网