一决高低!HJT异质结对比PERC 和 TOPCon的优势

发布日期:2023/2/22

一、HJT优势对比

相较 PERC 和 TOPCon,HJT 电池具备七大明显的优势,主要内容如下:

(1)生产工艺流程短→更高良率和更低人工、运维成本:HJT 的核心工艺流程仅有 4 步,即清洗制绒、非晶硅薄膜沉积、TCO 膜沉积、金属电极化,相较 PERC 和 TOPCon 电池大幅简化。较短的工艺流程有助于提升生产良品率,同时可降低人工、运维等成本。

(2)采用低温工艺→更小热损伤:HJT 全程在 200℃以下的环境中制成,对比之下 PERC 扩 磷环节温度需高于 850℃,TOPCon 扩硼环节温度则在 1100℃以上。低温工艺有助于减少 硅片制备过程中的热损伤并节约燃料。

(3)双面率高→更高发电量:HJT 电池为双面对称结构,电池双面率最高可达 90%;而 PERC 和 TOPCon 在制备过程中均需要对硅片进行背面抛光,双面率最高仅可达到 75%和 85%。更高的双面率可以提升 HJT 背面发电量。

(4)温度系数低→更高发电量:HJT 的温度系数为-0.24%/℃,比 PERC( -0.35%/℃)和 (TOPCon -0.30%/℃ )更低,因此,HJT 在高温环境下的能耗损失更少,发电量更高。

(5)衰减率低→更高发电量:HJT 的首次衰减为 1%、线性衰减为 0.25%,低于 PERC 和 TOPCon,这主要是由于 HJT 无 PID 和 LID 效应,在 25 年的长生命周期内,HJT 发电更高。

(6)更适合钙钛矿叠层→提效潜力更大:HJT 电池主要吸收红外光,而钙钛矿电池对短波到 可见光波长的光波利用率较高,两者叠层完成了吸收光谱的“兼收并蓄”,能够打开理论转换效率的天花板。

(7)更易实现薄片化→降本空间更大:HJT 的双面对称结构,降低了硅片的机械应力,提高 了制备过程的整片率;低温工艺亦减少了硅片受热发生翘曲的可能,更有利于薄片化的进行。

TOPCon 技术工艺

1、TOPCon技术:TOPCon采用背面氧化层+掺杂多晶硅的复合结构,形成良好的钝化接触,全面提升电池的性能。

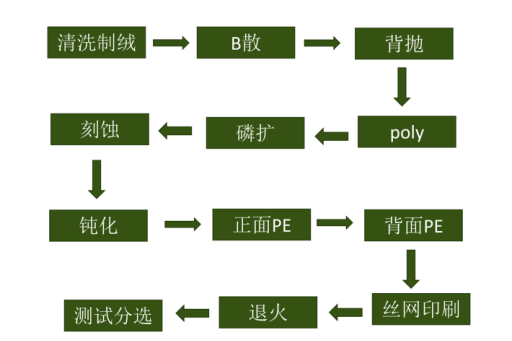

2、TOPCon工艺流程:

3、原位掺杂和非原位掺杂:两种选择对性能差异不大,但从掺杂之后的后续处理问题来看,目前原位掺杂是比较折中的选择,是最容易量产、最稳定的选择,可控性较好。

4、PE和LP:PE路线有先天性问题,体现不出TOPCon的优势。Poly沉积快,致密性很差, 用PE做的电池效率低。从量产角度看,LP已经满足需求,后续LP将是主流。

5、N型和P型技术路径和难度对比:P型做TOPCon容易很多,但效率提升不太明显,仅比P型PERC效率高0.5pct左右。这主要是载流子的问题,P型的载流子是空穴,跃迁相对比较难,而N型的载流子是电子,所以目前主流选择N型。

6、TOPCon和IBC结合的可行性:N型硅片具有先天性优势,TOPCon技术是可以和HJT和IBC技术融合的,但是目前TOPCon尚且处于能做的阶段,而不是技术很好的阶段。

二、TOPCon与PERC对比

优势:

效率高:TOPCon目前量产效率最高的厂家效率高达24.8%,当前主流的PERC是23.2%,TOPCon高1.6个百分点。预计到2023年下半年,TOPCon可以达到 26.8%,PERC的效率在23.5%左右,效率差能达到3.3个百分点。

衰减低:一方面,TOPCon电池没有掉档的情况,而PERC电池目前的测试效率经一段时间后复测效率掉1~2个档;另一方面,对于组件端,TOPCon发电功率不存在衰减,PERC首年有接近8%的功率衰减。

长波响应好:PERC只是对短波响应好,TOPCon不管是长波还是短波响应都很好。TOPCon不受天气影响,发电量持续保障,而PERC发电量受天气影响严重。

劣势:

固定投资高:TOPCon设备投资2亿元/GW,而PERC是1.2亿元/GW。

工艺复杂:TOPCon工艺是12步,而PERC是11步,TOPCon新增三道工序,删掉了两道工 序,调整了一道工序,但它新增的几道工序都是比较复杂难以控制的。

非硅成本高:目前来看TOPCon非硅成本是0.26-0.27元/W,PERC是在0.2元/W 左右,TOPCon比PERC高30%,预期最终两者成本均有所降低后TOPCon成本比PERC高20%。

三、TOPCon与HJT对比

优势:

技术成熟,兼容性好:TOPCon的技术相对成熟,兼容性好,12道工序中有8道工序和PERC完全一样,新增的三道工序里面,设计的操作、工艺窗口、参数设置等与原有的PERC近似度非常高。

车间投资低:TOPCon设备投资2亿元/GW,而HJT目前来看要做到3~3.5亿元/GW。

量产性好:TOPCon的操作员工和工艺设备都可以直接从PERC原有车间无缝衔接,不需要做额外培训和技能升级。

效率高:目前TOPCon比HJT效率高0.4pct,预计到2023年效率差可能还会拉大。

非硅成本低:TOPCon是0.26-0.27元,而HJT目前是0.33元。

电池无衰减:TOPCon不管是电池端还是组件都没有衰减,但是HJT因为使用低温凝胶,效率逐渐衰减。

劣势:

工艺流程长:TOPCon有12步,而HJT只有5步(清洗制绒、掺杂晶体硅、导电膜、丝网印刷、测试分选)。工序流程越长,意味着设备对应的人员、工艺复杂度等增加很多。

车间占用面积大:工艺流程长造成需要的设备多,土地占用面积大,同时整个工程车间的设备动力成本等也会相应增加。

硅片厚度降低幅度小:PERC的硅片厚度在170~175μm之间(如果减薄太多,铝背厂的应力将导致硅片强度不达标),TOPCon目前主流能做到150~155μm(要面临硼扩的超高温和剧烈升降温的考验,后续应该不会减薄太多),HJT目前主流的实验室批量在110~120μm之间,有极个别的厂家能做到90μm左右。TOPCon省了约20μm左右的厚度,而HJT省60μm左右。

硅片尺寸受限:TOPCon尺寸目前主流是182,210目前来看阻力较大,主要的阻力来自于电池板和组件端的面积。而HJT受工艺的限制小,可以优先上210尺寸。

HJT量产化遇到的问题:

低温银浆:250度的超级低温导致银浆的金属化非常差,带来很多的衍生问题,最大的一点在于组件的焊接拉力完全不达标。

TCO膜:TCO膜特别容易老化,老化后性能下降很严重。PERC和TOPCon电池组件寿命一般 是15~20年,而HJT技术在实验室恶劣条件下,TCO膜的寿命是3~5年。

PVD&RPD设备:设备来源于半导体,要精准控制,但是它连续作业能力不高。

来源:SMM光伏视界