如虎添翼!钙钛矿材料用于钢铁行业,可减排88%

发布日期:2023/3/10

《经济学人》发表文章,题目是:A new way to clean up the steel industry(钢铁行业清洁化的新方法)。

炼钢是一门污染极大的行业。每生产一吨钢,大约有1.8吨二氧化碳排放到大气中。因此,炼钢占全球人为温室气体排放量的7-9%。

现在,业界正在探索更清洁的钢铁生产方式,比如使用氢气而不是焦炭从氧化铁矿石中提取氧。加上从旧设备到新设备的转换成本,每座工厂的成本可能高达数十亿美元,这意味着钢铁制造商可能需要几十年的时间才能走向绿色。

然而,英国伯明翰大学的丁玉龙(译音)和哈里特·基尔达尔(Harriet Kildahl)博士开发出一种新工艺,可以快速、廉价地安装到现有的钢厂设备,并将其排放量减少约90%。钢铁制造商正在与研究人员合作争取五年内建立并运行示范工程。

丁博士和基尔达尔博士建议采用闭环的碳循环系统来替代大部分焦炭。按照现有的工艺,焦炭和矿石在一个类似于塔的高炉内交替分层堆积,吹入加热到1200°C以上的空气。在此温度下,焦炭中的碳与空气中的氧反应生成一氧化碳;然后这种气体与矿石中的氧发生反应,在一个称为还原的过程中释放铁。这个过程所涉及的各种反应产生的热量使熔炉的温度高于铁的熔点(1538°C),由此产生的液态金属从塔底部流出。同时,二氧化碳和其他气体包括残余氮气从顶部排出。

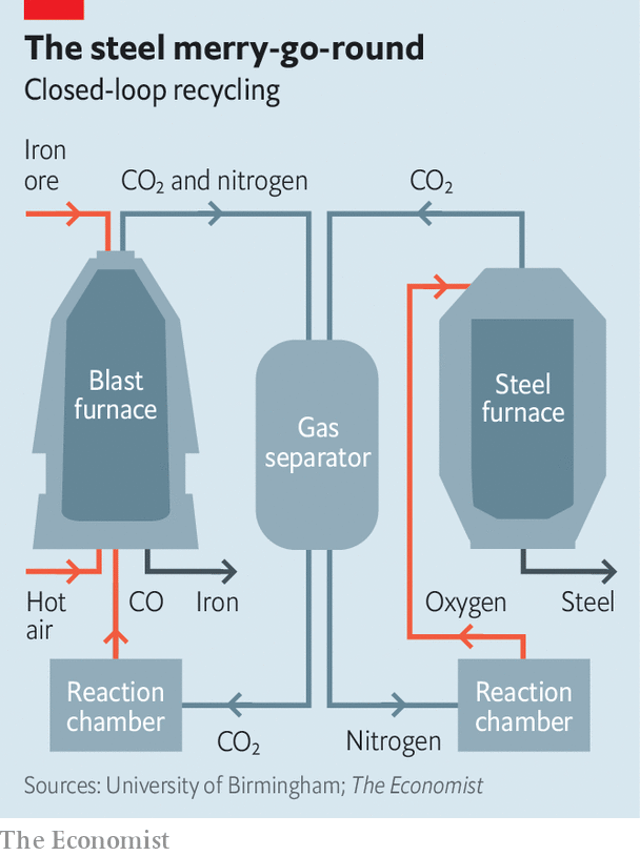

丁博士和基尔达尔博士提出的改进方案(见上图)通过将一氧化碳直接泵入高炉,将焦炭从回路中取出。其中的关键是一氧化碳气体的来源,它是通过捕获熔炉中产生的二氧化碳,并将其分解成一氧化碳和氧气。然后,释放的氧气可用于炼钢过程,在不同设计的熔炉中通过熔融铁吹出达到铁与碳的最佳比例,从而产生所需的钢类型。

使这一切成为可能的是一种叫做钙钛矿的材料,置于回收系统中心的反应室中。钙钛矿是1839年在俄罗斯乌拉尔山脉发现的一种矿物,以该国矿物学家列夫·佩罗夫斯基伯爵的名字命名。研究人员正在开发钙钛矿的各种应用场景。一种类型用于使太阳能电池板更高效;另一种可以生产坚固耐用的手机屏幕;也可以用于燃料电池和其他清洁能源系统中。丁博士和基尔达尔博士通过研磨碳酸钡、碳酸钙、氧化铌和氧化铁,混合所得粉末在烤箱中烘焙混合物,制作出Ba2Ca0.66Nb0.34FeO6(BCNF1)。当循环系统将二氧化碳泵送通过反应室时,BCNF1从中捕获氧原子并将其吸收到晶体结构中,留下一氧化碳。然而,这个过程不能永远持续下去。大约一天后BCNF1被氧原子饱和,因此必须复原,这是通过从高炉排出的氮气并将其泵送通过反应室来实现的。

实现这一过程的诀窍是将两个反应室引入系统,一个用来制造一氧化碳,而另一个可以恢复活力并产生氧气。一天之后,二者角色颠倒,可以全天候工作。基尔达尔博士表示,这一想法已经在实验室中成功测试,BCNF1没有任何降解。

这项新工艺的应用前景广阔。英国的钢铁工业每年生产约760万吨钢铁。塔塔钢铁公司(Tata Steel)和英国钢铁公司(British Steel)分别在塔尔博特港(Port Talbot)和斯肯索普(Scunhorpe)的工厂生产了300万吨钢铁,采用的是高炉和氧气炉的传统方法,占该行业英国排放量的94%。其余部分来自电弧炉,电弧炉主要使用废钢,可以使用可再生能源的电力。

根据丁博士和基尔达尔博士在《清洁生产杂志》(Journal of Cleaner Production)发表的论文,塔尔博特港(Port Talbot)和斯肯索普(Scunhorpe)工厂可以在改造后使用BCNF1,投入成本约为3.6亿英镑(4.35亿美元)。其中,2.1亿英镑将支付所需的4.25万吨钙钛矿,这种材料可能需要每五到十年更换一次。研究人员估计,除了累积的绿色效益外,通过从工艺中淘汰昂贵的冶金焦炭以及出售氧气,22个月即可收回初始投资。即使考虑到电力消耗的小幅增长,实施该系统可在约五年内节省约13亿英镑,二氧化碳排放量也将减少88%,从而使英国总排放量下降2.9%。

丁博士认为, BCNF1最终可能会取代高炉中的所有焦炭,从而将排放量降至接近零。

来源: 国际能源小数据