建筑“绿色化”!水泥行业即将纳入碳交易体系!

发布日期:2023/6/14

近日,中国环境等多家媒体报道,全国碳市场扩大行业覆盖范围专项研究启动会顺利召开,预示着碳交易市场即将纳入新的血液!

北理工大学发布的《中国碳市场回顾与最优行业纳入顺序展望(2023)》报告,指出下一阶段全国碳市场扩大覆盖范围时的行业优先纳入顺序为:水泥制造、炼钢、平板玻璃制造等

中国水泥的碳排放量占总排放的13.5%,约为12亿吨,面对如此巨大的排放量,水泥行业该如何减碳?水泥企业有哪些机会,如何开展碳核算和实现脱碳,以迎接碳市场?

住房城乡建设部数据显示,截至2022年上半年,中国新建绿色建筑面积占新建建筑的比例已超过90%,全国新建绿色建筑面积由2012年的400万平方米增长至2021年的20亿平方米。

作为建筑重要的组成部分,生产耗能大且碳排放高的水泥,目前正面临着绿色化转型的艰难挑战。

如果将全球水泥行业看作一个国家,那么它将是仅次于中国和美国的第三大碳排放国。水泥行业该如何减排?有哪些企业实践案例可以参考?

水泥行业纳入碳市场逻辑

5月17日,欧盟碳边境调节机制(CBAM)最终定稿,同意对进口钢铁、水泥、铝、化肥、电力和氢气征收二氧化碳成本。此次CBAM覆盖电力、钢铁、水泥等六大行业,而当前我国碳交易市场仅纳入了电力行业,这意味着未纳入碳交易市场行业的企业向欧盟出口产品时,暂无法通过支付国内碳排放成本来合法减免碳关税。

据统计,2022年,欧盟从我国进口的水泥只有1146万欧元(2.1万吨),占2022年全国水泥产量21.18亿吨的0.001%。虽然以欧盟为市场的中国生产的水泥总量并不多,但涉及的企业免不了要为欧盟“碳关税”买单。

国内外相关信号的释放值得水泥行业思考。水泥行业被“扩大”入围的脚步正在临近,它是否真的就是下一个进入碳市场的行业呢?

逻辑之一是,国内碳市场经过近两年的平稳有序运行,交易价格稳中有升,为气候变化相关因素以定量化形式纳入到各主体进行投资收益、风险评估、投资组合管理过程中奠定了核心基础。制度体系、技术规范、基础设施建设、能力建设等各项工作任务在积极推进,并推动全国碳市场取得了积极进展

逻辑之二是,水泥行业已经开展了碳排放权交易试点工作,有171家水泥企业参与了试点地区碳市场,非试点地区的1000多家水泥企业定期接受主管部门的碳排放核查。通过分析参与碳交易的试点企业,其所在省份的水泥行业碳排放强度普遍低于非试点省份。在相同工艺技术及装备水平一致的条件下,可以初步判断碳交易对水泥行业的整体减排具有实际作用。试点工作为水泥碳交易市场奠定了很好的基础,积累了很好的经验。

逻辑之三是,在水泥行业去产能、削减实际供给仍缺乏行之有效的方案之前,避免恶性竞争、通过错峰生产降本增效、产能置换、维护行业健康生态等共识,是目前水泥行业实施供给侧结构性改革的多元途径和信念支撑。但在需求复苏较为平缓的情况下,加快供需关系修复和行业利润率修复的速度,才是行业企业愿意看到的。通过全国碳市场完成碳交易这种比较纯粹的市场化行为,极有可能成为化解产能过剩的根本性政策工具。

水泥行业稳妥有序进入全国碳市场,这对于具有竞争优势的头部企业来说,未尝不是一件好事。大企业有望通过兼并收购进一步扩张,增强话语权,价格中枢有望逐步抬升,并通过骨料等业务打造新的增长极。而对于中小企业来说,则面临着较大成本压力。

成本压力其实就是通过碳市场把降碳责任真正压实到每一个企业时所触及到的痛点。生产经营成本、管理成本、人力成本、交易成本等都有可能发生增项,特别是为降碳而投入的科技创新成本,更令企业有一丝担心其变为沉没成本的隐忧。

首先,碳交易将直接影响水泥企业的生产经营成本,如果企业的配额不够,就需要购买,这时候企业的生产经营成本就增加了;

其次,进入碳市场,企业要增设专门的部门、人员和岗位,来完成碳排放核算报告、建立自身碳排放数据管理体系,同时还要引进金融专业人员,制定碳交易策略,完成碳市场交易工作。这些管理成本和人力成本也是要考虑的;

最后,碳交易成本也不能忽视。水泥企业的交易量一般都比较大,如何降低交易成本、采取什么样的交易方式,企业也要做出科学合理的判断和选择。进入碳市场,就意味着企业必须要为使用碳排放权而买单,反映碳排放成本的价格信号已基本形成,这一信号将成为影响企业制定生产计划和调整用能结构的重要影响因素之一。

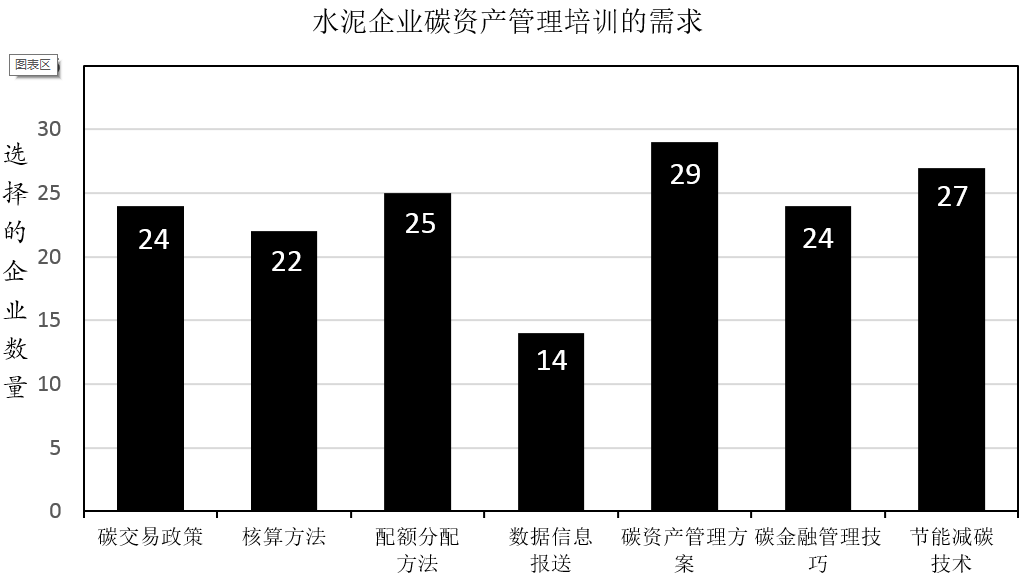

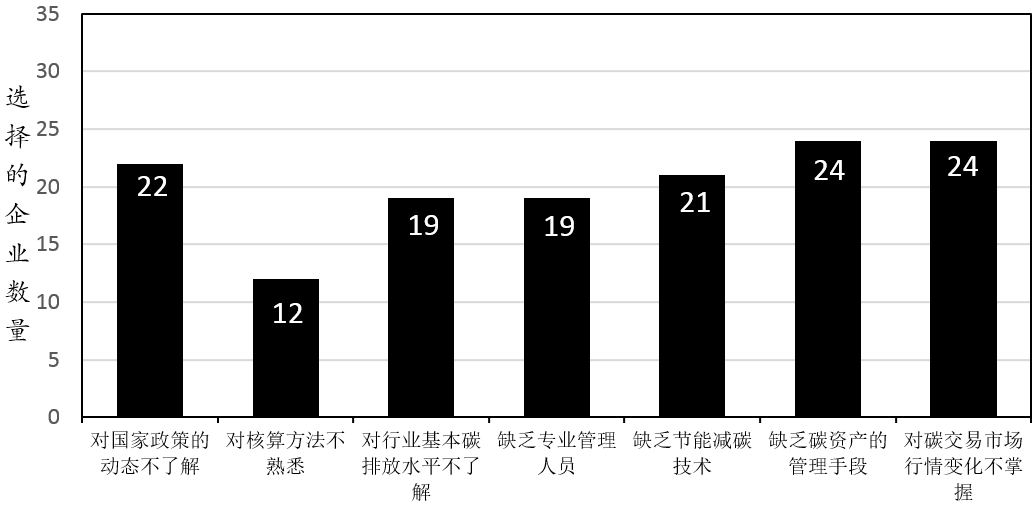

国家重点研发计划课题《建材行业企业高阶管理体系及低碳企业评价研究》中关于水泥企业碳资产工作的结果调研显示如下:

调研结果显示,水泥企业主要诉求在碳资产管理的技能能力,交易能力,碳市场价格影响因素与市场发展规律认知的提升,在培训之外,帮助水泥企业建立可靠的交易渠道或者碳资产金融服务更是核心竞争力的体现之处。

目前,全国碳市场的激励约束作用初步显现,增强了企业“排碳有成本、减碳有收益”的绿色低碳意识,有效发挥了碳定价功能。

水泥行业节能减碳技术路径

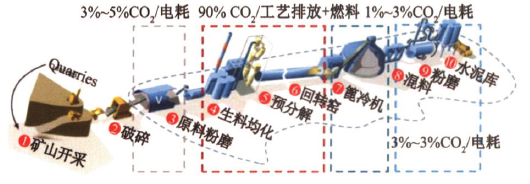

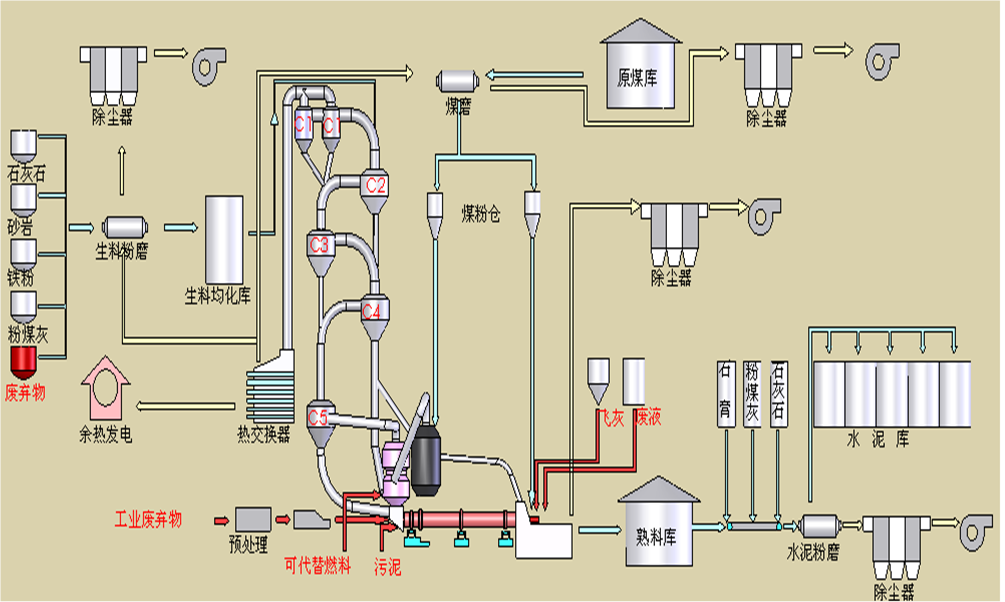

就目前普遍水泥生产工艺而言,二氧化碳排主要源于燃料燃烧和熟料的生产,其生产过程中生料预分解和回转窑两道工序又占了约90%的碳排。

1. 提高工艺技术水平,降低水泥单位能耗

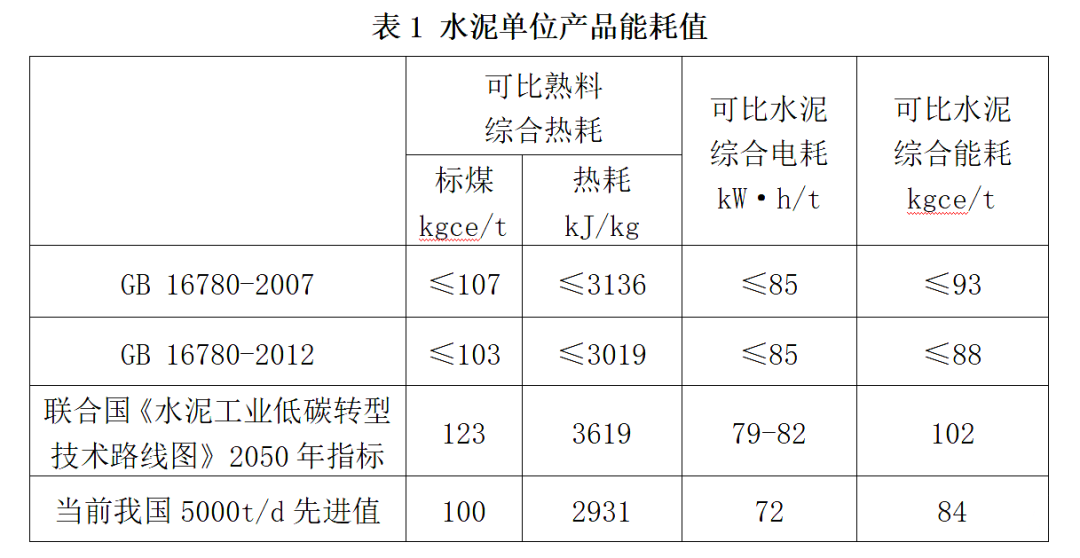

自上世纪八十年代以来,我国水泥工艺技术水平不断提升,水泥单位能耗不断降低。表1是按照GB16780《水泥单位产品能源消耗限额》,使用“可比熟料”、“可比水泥”能耗值的相关计算才具有可比性,因此,文中熟料和水泥的CO2排放值都按此原则计算。

2. 使用替代燃料,降低化石燃料

水泥生产过程中可以使用替代燃料来减少CO2的排放,替代燃料可以分为固态替代燃料、液态替代燃料和气态替代燃料。

固态替代燃料主要有木屑、塑料、农业残余物、废弃轮胎、石油焦等;

液态替代燃料主要有矿物油、液压油等;

气态替代燃料主要有焦炉气、炼油气、裂解气、埋填的废物产生的气体等。

废油、废轮胎、污泥等用作替代燃料较为普遍,其中,废油热值最高、碳排放因子最低。

3. 提高熟料质量,降低熟料系数

在保证相同水泥性能的条件下,熟料质量越好,掺入的混合材可以越多。而当混合材用量增加1%时,水泥熟料用量就可减少1%。

4. 降低原材料碳酸盐分解的CO2排放

使用钙质替代原料

水泥生产中碳酸盐分解产生57.73%的CO2,用钙质工业固废来替代石灰石可以显著减少碳酸盐分解排放。通常可利用的工业固废有电石渣、高炉矿渣、钢渣及粉煤灰等。

欧洲水泥协会预计2030年使用钙质替代原料可以减少CO2排放3.5%,到2050年将减少8%。

由此可见,使用钙质替代原料能够显著的减少CO2排放,具有较大的推广应用空间。但钙质替代原料存在来源不足,成份不稳定,且对水泥质量有影响等问题。

发展低碳胶凝材料

硅酸盐水泥具有高能耗、高温室气体(CO2)排放的缺陷,且随着世界各国经济和基建的不断发展,水泥需用量逐年增加,对地球生态环境和气候变化的负面作用逐渐明显,发展低碳胶凝材料体系,科学的部分取代硅酸盐水泥十分必要。

5. 选择适合的工艺类型

当然不同的水泥生产工艺也会导致消耗的能量不同。目前水泥生产主要分为干法工艺和湿法工艺。具体能量消耗可以参考如下列表:

对于烧成系统装备可全部使用导热系统低的优质隔热材料,该技术在国内已成熟应用。但是,像是采用交叉换热或多级换热技术,特别是六级以上的技术尚未推广应用。

交叉换热指的是将物料在换热预热器中的两个仓内进行交替,料流交叉进入平行气流中,使100%的物料与50%的气流交换热量进一步提高系统的热交换率,降低废气的温度。

6. 运用平台化监控,节能技术等数字化管理

根据水泥生产工艺的特点,开发一系列节能技术、监控管理软件也是目前工程师们专注的领域,例如低温余热发电、水泥窑节能监控,目前有国外团队开发了干粉智能工厂,包括云技术,设备与建筑废料生产于一体的整体解决方案。我国数字化发展早已渗透在工业制造中,全面推行水泥生产数字化、智能化技术改造也是有效改善高能耗现状的途径。

7. 采用末端碳捕集封存技术

CCUS目前是全球公认的解决高碳排的有效途径之一,即把生产过程中排放的二氧化碳进行提纯,继而投入到新的生产过程中,可以循环再利用,而不是简单地封存。我国海螺集团开发了一套水泥窑烟气二氧化碳纯化环保的示范生产线项目。不过目前国内的CCUS发展仍然普遍艰难。真正想运用到实际生产中,还需要更多的研究尝试。

8. 其他诸如水泥配料检测等技术

该类型的技术主要是通过提高水泥的品控、有效指导生产,来降低水泥生产损耗进而降低碳排。例如对水泥自动配料系统的旁线元素分析仪的研究,通过在线检测技术的发展,开发基于中子活化原理的水泥旁线元素分析仪自动配料系统,来实现对水泥元素含量的稳定控制。

水泥企业减排实践

为推动我国实现“3060”双碳目标,华润水泥以关键减碳技为出发点,系统总结了水泥行业先进制造和绿色环保经验并进行了有效实践。

华润水泥针对水泥行业“两磨一烧”的生产特点,提出“3C(carbon)”节能减碳体系,即源头低碳、过程减碳、末端去碳三方面内容,围绕矿山、烧成系统、粉磨系统、混凝土等产业链制定节能减碳技术路线,解决行业降碳难题,帮助企业降低水泥生产过程中能源和资源消耗,减少碳排放量。目前“3C”节能减碳体系已逐步推广至华润水泥各生产基地,取得了一定成效。

1. 源头低碳技术

是指通过原燃料替代、采用清洁能源等方式,降低生产中传统化石能源投入量,拓宽能源利用范围,从根本上实现源头减排。

一是使用替代燃料。如华润水泥广西田阳、南宁和云南弥渡等水泥工厂采用水泥窑协同处置城市生活垃圾、市政污泥、废旧轮胎、树皮、碎布条等作为替代燃料,每年可以减少煤炭用量约8.5万吨标煤。

二是使用替代原料。华润水泥在福建龙岩、贵州金沙等水泥工厂采用多重工业固废替代水泥生产原料,通过减小生产过程中的热耗,降低煤炭消耗,每年可减少煤炭用量约12万吨标煤。

三是开发水泥窑协同处置专业装备。针对国内现有水泥窑炉化石燃料替代率低的难题,华润水泥围绕城乡生活垃圾、生物质替代燃料处置工艺,开发了一套具有自主知识产权的旋迴炉装备,可实现分解炉燃料替代率最大≥50%,达成单条生产线二氧化碳减排量13万吨/年的目标。目前项目处于工程化验证阶段,将来会逐步推广至全公司,助力企业实现绿色、低碳转型升级。

2. 过程减碳技术

是指采用新一代低能耗集成创新技术与装备优化升级现有生产线,降低系统煤耗、电耗,不断提升能效水平。我国水泥行业已颁布能耗限额标准,华润水泥主动在碳减排端深挖潜,谋创新,制定“碳达峰”路线图。

一是应用高效节能节电技术。在高效粉磨装备及工艺技术端,实施水泥粉磨、选粉工艺优化升级改造,并集成应用磁/气悬浮风机等先进节能装备,实现系统电耗降低,逐步提升工厂运营水平。

二是应用低能耗水泥煅烧技术。在低碳工艺上,预热预分解系统围绕高换热效率、低阻力进行设计改造;在先进装备上,采用新一代冷却机、纳米隔热材料,通过数字化智能型控制与管理技术实现水泥窑生产精准控制。2021年起,华润水泥主要聚焦以上两项过程减碳技术,相继在广东封开和广西南宁、贵港、上思、平南等水泥工厂开展长效性节能减碳工艺装备优化升级工作,同步降低了企业电能和煤炭消耗,每年可减少用电约990万千瓦时,减少煤炭用量2万吨标煤,取得了初步成效。

三是利用余热发电的同时大力推广风电及光伏发电。华润水泥不仅将生产中富余的热量进行发电,能源回收利用,同时结合华润集团多元化业务优势,计划联合华润电力综合采用风电及光伏发电新技术,实现熟料生产线“零外购电”。

3. 末端去碳技术

是指通过生物固碳和二氧化碳捕集、利用和封存(CCUS)等技术,将企业排放二氧化碳再循环。华润水泥已提前在末端去碳技术上开展产业布局,为水泥行业“碳达峰”后续工作做好技术储备,旨在持续推动企业绿色转型升级,实现高质量发展。

一是生物固碳技术。华润水泥与航天神州生物科技集团有限公司联合开展的节能降碳研发项目,为碳循环经济提供有效路径。研究发现,航天育种的太空芦竹具有很强的吸碳、固碳能力,在一个生长季中,每亩太空芦竹可吸收二氧化碳14.58吨。不仅如此,太空芦竹也可用作化石能源替代品,每亩太空芦竹燃料将节约标煤用量7.3吨。目前,华润水泥已在广西田阳开展太空芦竹的适应性种植试验,探索太空芦竹固碳效果、生物质能源等产业化开发运营模式。

二是二氧化碳捕集技术。华润水泥已确立于2023年建设完成一套10万吨/年碳自富集技术研发平台。该项目是华润水泥自主研发的碳捕集技术路线,打破主流化学吸收法、膜分离法捕集二氧化碳的模式,在碳捕集装备上开展了有针对性的研发和升级,提出了一种水泥窑自富集90%以上浓度二氧化碳的创新技术,具有低成本、低能耗、低碳排放值等技术优势。

三是二氧化碳利用、封存技术。近年来混凝土固化二氧化碳技术被视为最具潜力的碳封存路径之一,混凝土碱性环境下二氧化碳可转化成稳定的碳酸盐物质,达到永久固化目的。华润水泥计划通过碳利用研发平台开发高固碳混凝土为主,碳纳米管、纳米碳酸钙等为辅的新材料,解决碳捕集后利用途径窄、碳消费难的问题。

来源:碳达峰中和