储能“叠时代”:模块化堆叠创造新可能

发布日期:2025/7/8

在叠片电芯趋势下,储能系统或走向模块化、堆叠式、CTR无Pack设计。

超大容量储能电池和系统层出不穷,各家企业都基于自身对电池和系统的理解,发布了各种差异化的超大容量储能电池和系统产品。

但面对大容量这个“命题”,未来主流趋势究竟如何?怎样的超大容量储能电池和系统才是“最优解”?

在电芯层面,基本可以确定的是,600Ah是储能电芯卷绕和叠片路线的分水岭。从卷绕走向叠片,基本成为了储能电池企业的“共识”。

在系统层面,“拆分”或是最佳解题思路,从固定20尺集装箱走向模块化堆叠,或许也将成为超大容量储能系统的一致选择。

模块化堆叠储能系统,不仅能够解决超大容量储能系统海外运输限重难题,也能够突破储能系统高度,降低土地成本。

这是一场储能系统的“空间革命”。除了瞄准电芯C角空间、系统高度空间,取消电池Pack的CTR层叠技术或也将成为突破储能系统能量密度边界重要路径。

模块化:破解运输枷锁

近年来,储能系统单柜容量从3MWh+提升至5MWh+,单柜重量也提升至40吨左右,随着500Ah+电芯逐渐量产下线,配套6.25MWh储能系统重量达45吨。系统重量已成为储能项目落地的主要瓶颈之一。

宁德时代国内储能方案CTO林久标针对这一痛点表示:“储能系统的运输规格是有限制的,储能集装箱作为第9类危险品,必须采用集装箱骨架车进行运输,且总重不能超过60吨。扣除掉车辆的自重15吨,45吨是国内合规运输的最大重量值。”

海外诸多国家的运输重量限制在40吨以下。

Clean Energy Associates能源储能部门总监Daniel Finn-Foley指出,40吨是美国公路标准挂车的普遍承重上限,重型系统对运输提出了更高要求,能够承运的司机和卡车资源紧张,涉及的特殊许可审批也进一步推高运输成本并延长部署周期。

如何减轻重量以提高集装箱式电池储能系统的容量,将成为未来创新关键。对此,头部企业的超大容量储能系统新品均指向同一个趋势:模块化。

此前,宁德时代推出的上下堆叠9MWh储能系统,单柜重量不超过36吨,符合全球99%市场的运输法规;

阳光电源发布的PowerTitan3.0 Flex、Class、Plus三大版本,分别采用10尺3.45MWh、20尺6.9MWh、30尺12.5MWh的设计,通过AC智储平台实现模块化开发。

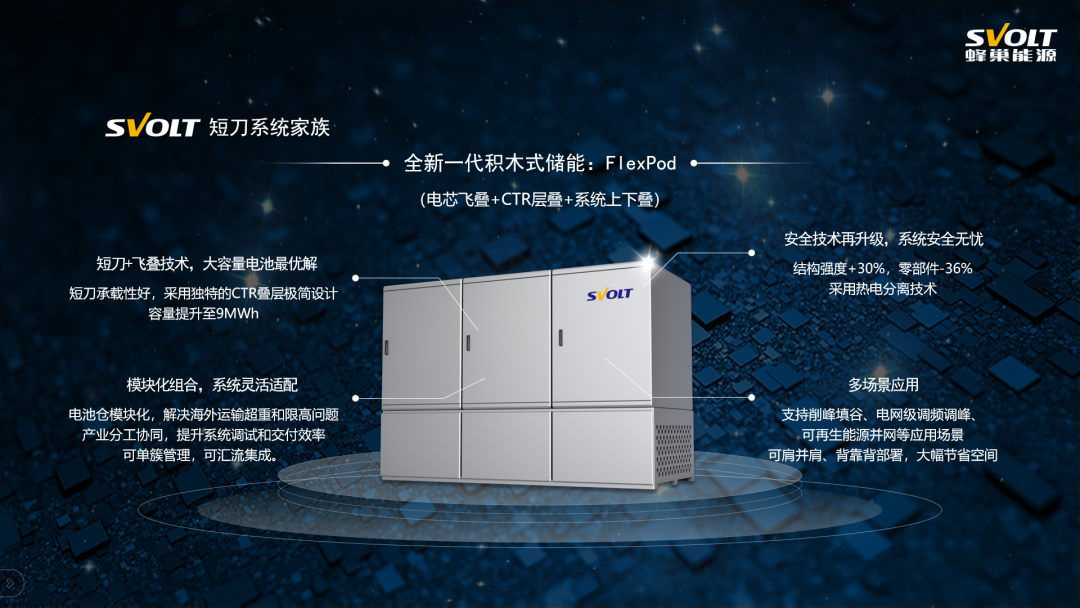

近日,蜂巢能源发布了FlexPod积木式储能系统,融合短刀叠片电芯、CTR设计、系统分舱上下叠三大核心技术,在标准20尺集装箱的占地面积内实现了9MWh的储能容量。

对比其他模块化储能系统,蜂巢能源FlexPod积木式储能系统的差异化设计在于,整机一拖三布局设计,将三个3MWh电池模组置于底座之上,底座支持9MWh的电源接口,具备现场即插即用能力。

并且,基于模块化设计,蜂巢能源FlexPod积木式储能系统具备极强的拓展能力,提供12MWh、15MWh乃至18MWh的灵活拓展路径,具备高度适配性,可根据客户需求,拓展至12MWh、15MWh、18MWh等不同电量段。

FlexPod的模块化结构,有效破解了传统大容量储能系统“运输难、安装慢、成本高”的痛点问题,可节省13%的运输成本。

向上堆叠:土地困局下的空间革命

模块化堆叠式储能系统,不仅解决了运输重量限制,也化解了2.39米的高度限制,储能系统可以向上探索,以提高系统能量密度。

由于风电、光伏、储能项目建设周期长、法规政策要求繁多、用地规模大等因素,致使风电、光伏、储能项目在土地依法合规使用方面的问题较为突出。

高工储能了解到,随着近年来光伏、风电装机量的大幅提升,已有超10个省区光伏、风电装机占比超50%,项目用地日渐吃紧,虽然四川等地方政府已出台相关政策,保障储能用地需求,但用地审批也并非易事。

土地成本也是影响整站降本的一大关键因素。尤其是在欧洲等海外市场,土地资源紧张,可谓是“寸土寸金”。

蜂巢能源FlexPod积木式储能系统高度达4.1米,占地面积较传统方案减少20%,显著提升空间利用效率。

目前,除了蜂巢能源FlexPod积木式储能系统、宁德时代9MWh储能系统通过上下堆叠显著增加系统高度,也有部分集成商推出了非标20尺加高箱储能系统,长度和宽度略微减小,高度略微增加,包括思源清能全时域多介质大电芯储能系统等。

通过增加高度,大幅降低系统占地面积,也是超大容量储能系统整站降本的一个重要方向。

CTR:突破系统能量密度边界

业内资深储能系统开发负责人告诉高工储能,随着储能电池/PACK向大演进,储能系统向小拆分,顺势催生的一个重要方向就是取消电池PACK,直接电芯集成到电池簇,也就是CTR(Cell to Rack)技术。

在高度集成提高空间利用率方面,动力电池已经走在技术前沿。从电芯集成到模组上的CTM(Cell to Module)方案,逐渐向CTP(Cell to Pack,无模组电池包)、CTC(Cell to Chassis,电池底盘一体化)、CTB(Cell to Body,电池车身一体化)发展。

储能电芯一直在探索更高的能量密度,传统的解决方案主要是通过放大电芯尺寸、将电芯内部塞得更满来实现更高的能量密度,然而,极致卷尺寸、卷空间会引发电芯可靠性和寿命问题。

在液态锂电池结构体系下,500Ah+电池能量密度提升到435Wh/L,几乎已触及“天花板”。

接下来,系统层面也要进一步“卷”能量密度。通过CTR叠层,减少PACK层零部件,能够大幅提升储能系统的空间利用率和能量密度,并且提高簇结构强度。

未来储能电池逐渐将转向叠片工艺,相比起卷绕电池,叠片电池因极片均匀、膨胀率低等特性更适配CTR无PACK设计。

蜂巢能源推出的行业首款短刀CTR工商储系统268kWh工商储能一体机已实现批量交付,该系统通过结构创新大幅提升经济效益。采用CTR无PACK设计,零部件减少36%,簇结构强度增强30%,大幅节省部署空间。

FlexPod积木式储能系统同样采用CTR叠层极简设计,使系统结构强度提升30%,而系统零部件数量则减少了36%,大幅简化了装配和维护流程。

从卷绕到叠片的电芯进化,从固定集成到模块堆叠的系统革命,一条兼顾大容量、高效率与低成本的储能路径逐渐清晰。

来源:高工储能