破局风电运维:从“成本中心”到“价值引擎”

发布日期:2025/11/15

“ 对于一座投资数十亿的风电场,最昂贵的部分,可能不是耸立的风机,而是日后看似不起眼的运维。一个更反直觉的真相是:你越是依赖“人海战术”去维护,成本可能越高,安全风险反而越大。”

为什么技术在进步,但风电基地的运维压力却有增无减?冲突在于,风电场正走向“远、大、深”——场址更偏远、风机更大型、海域更深。传统的运维模式,严重依赖技术人员长途跋涉、登高作业,这直接导致了人力成本飙升、人员安全风险加剧,以及因响应不及时造成的巨大发电量损失。

这意味着,衡量一个风电场是否优质,不能只看风机品牌和初始投资,其背后隐藏的“运维模式”,才是决定项目全生命周期盈利能力的胜负手。

那么,传统运维究竟面临哪些棘手难题?我们又该如何破解?

01—

人力成本高企,偏远地区更是“雪上加霜”

风电场所处环境往往条件艰苦。陆上风电多布局于“三北”偏远地区,交通不便;海上风电则面临高湿度、高盐雾的腐蚀环境。派遣运维人员常驻或频繁往返,差旅、津贴、人工成本本身就是一笔巨大开支。据一份行业研究报告指出,在风电项目20年的全生命周期中,运维成本可占到总成本的20%-30%。这其中,与人力相关的支出是绝对的大头。更无奈的是,在恶劣环境下,人员效率会打折扣,进一步推高了单次维护的“隐形”成本。传统自动化系统中,风机主控系统、箱式变压器监控系统、汇集升压站监控系统以及风电机组在线监测、功率预测等业务均相对比较割裂、独立,不同风机厂商的风机主控难以协调、难以统一管控,在同一风电场内不同风机厂商设备监控画面不同,操作系统独立,现场运维人监视、操作难度大,使得风电基地难以实现在一体化监控系统框架下的统-管控,增大了风电场的运维工作量。

由于现有风电基地自动化体系架构缺少系统性的顶层规划,在传统分散运维管理的式下,难以发挥集团层面或区域层面的管理经验,难以充分发挥集团资源,最终导致大量风电场部分软硬件和场站综合楼重复建设、人员配置多、管控模式单一。

02—

安全隐患如影随形,“高频高空作业”是最大挑战

风机是典型的“高空作业”设备。塔筒高达百米以上,定检、巡检、维修都需要技术人员攀爬或使用高空设备抵达机舱。这本身就是高风险作业。

限于经济因素,目前我国风电运行阶段的监测主要集中于电气设备,而对一些风电件,特别是关系到风电设备寿命、运行隐患的关键部件,如主轴、齿轮箱、叶片等,以及长集电线路,均缺乏有效的、系统的监测,监测的缺乏或不到位,导致运行阶段对风电设备的状态了解不足,对潜在的故障隐患没有有效的监测手段,无法跟踪故障发展趋势,不能预先发现并提前解决故障隐患。

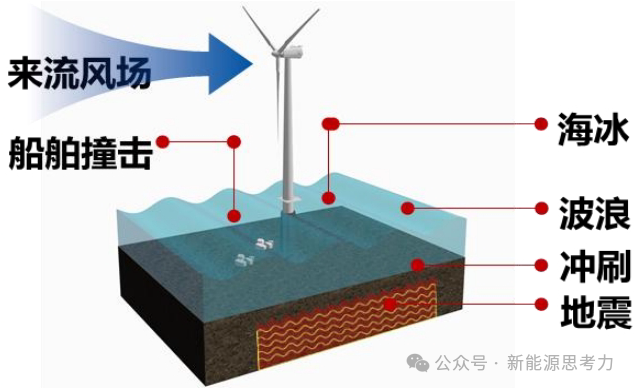

变桨系统故障是导致风机故障和停机的主要原因之一,占比高达21%。这意味着维护人员需要频繁进入风机内部处理故障。每一次登塔,都伴随着安全风险。海上环境更是复杂,叠加了波浪、台风等不确定因素,对人员和船舶安全都构成极大威胁。确保“人不受伤”是运维工作的底线,但传统模式下的安全管控难度极大。

03—

运维效益不理想,“被动维修”导致发电量白白流失

风电设备处于恶劣环境、高温、运动状态下,需要定期进行相应的检修。目前各大电设备制造商都制定了设备维护方案,但运维计划的制定缺乏科学性,缺乏对设备寿命风险、发电量的综合考量,导致设备维护执行效果受到影响。传统运维普遍采用“定期检修”和“故障后维修”模式。这带来两个问题:过度维护:不管设备状态如何,到时间就进行大检查,可能产生不必要的维护成本。停机损失大:一旦发生故障才去维修,从发现故障、组织人员、调配船只(海上)到现场修复,整个过程可能长达数天甚至数周。期间风机停转,发电量为零,收入损失巨大。欧盟的统计数据显示,在风机停机原因中,有23%的停机时间是由变桨系统故障导致的。这种被动响应模式,让运维效益始终在低水平徘徊。现场信息化管理程度较低,缺少对发电量损失原因的分析,对故障进行根因定位的能力,难以分辨发电量损失的原因是来自于外部限电或维护还是由于设备性能下降,从而难以保障发电量的平稳,电网调度难度加大。因此,难以为风电场运营管理层提供一个更为精准的运维优化策略,发电量难以得到保证,不利于风电消纳。

04—

从“亡羊补牢”到“未卜先知”的智慧运维

面对这些难题,答案不再是增加更多的人力,而是转向一种更智慧的模式:预测性维护。这背后,是数字化技术在驱动。

核心是“数据”:通过在风机上布设各种传感器,实时采集振动、温度、电压电流等海量运行数据。

关键是“模型”:利用人工智能和数字孪生技术,为每台风机建立一个虚拟的“数字双胞胎”。这个模型能基于实时数据,精准预测部件的剩余寿命和潜在故障点。

结果是“精准”:系统可以提前一周、一个月甚至更久发出预警,告知“某个轴承将于X天后达到寿命极限”。运维团队可以据此精准制定维护计划,在故障发生前、利用小风天进行检修。这实现了三大转变:

从“人找故障”到“故障找人”,极大减少无效巡检。从“被动停机”到“计划停机”,最大化利用风资源,减少发电损失。从“群体体检”到“精准手术”,降低备件库存和不必要的人工干预。

通过构建数字孪生体,实现风电机组运行状态的精细化感知与健康评估,是提升运维经济性的关键方向。

风电运维的竞争,早已不是比谁家的人更勇敢、更辛苦,而是比谁的数据更全面、谁的算法更聪明、谁的响应更精准。对于投资者而言,下一个关键决策,或许不是为风机本身付费,而是为一套洞察未来的“智慧运维系统”投资。因为,真正的成本节约,来自于对不确定性的精准掌控。

来源:新能源思考力