镁”力无限!中国如何从产量冠军变身工业主角?

发布日期:2026/1/26

榆林府谷的冶炼炉日夜燃烧,产出全球最多的金属镁。但卡车运走的镁锭,大多不是去造轻量化汽车或飞机,而是作为添加剂融入铝水,或作为脱硫剂投入钢炉——每吨利润微薄。

这形成了一个资源产业的巨大悖论:中国掌握着全球92%的原镁产能,坐拥24亿吨的战略储量,却似乎被困在价值链的底端。我们挖山烧煤,掌握了从矿产到初级产品的绝对控制权,却在通往“高端应用”的路上,遭遇了物理法则、技术瓶颈与市场接受度的三重高墙。

物理法则设限:镁的“天生缺陷”难以跨越

镁未能大规模替代铝,首先源于材料自身的物理与化学特性。

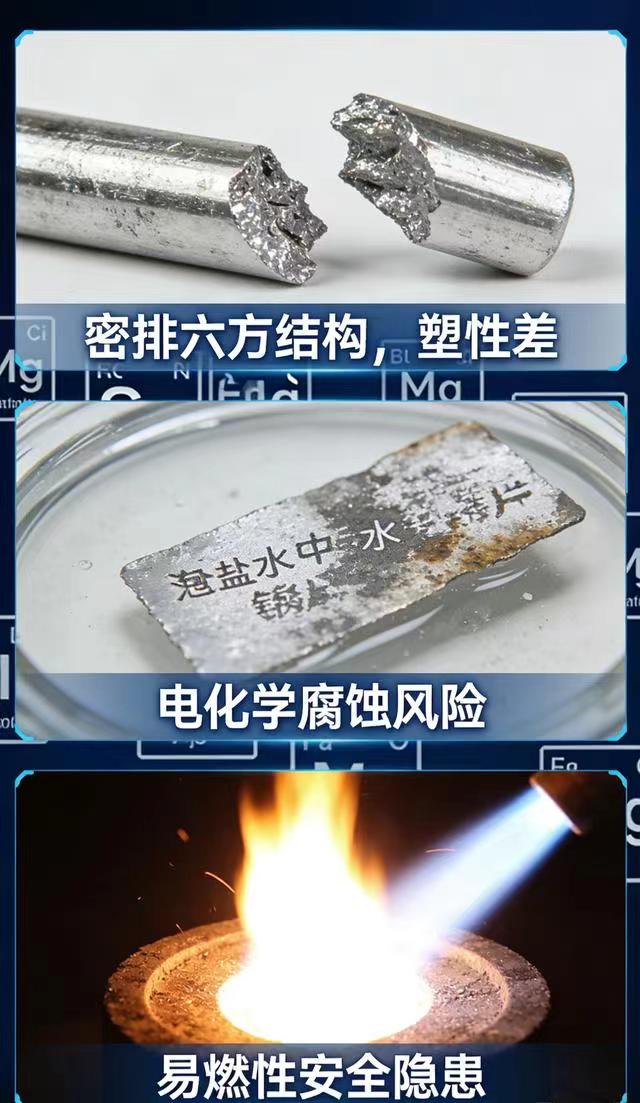

加工性能是首要障碍。镁的晶体结构为密排六方,其在室温下的塑性变形能力差,像一块“脆骨头”。铝合金可以在常温下轻松冲压成型,效率极高;而镁合金必须加热到200摄氏度以上才能进行类似加工,生产周期长、能耗大、成本飙升。对于追求每分钟下线一台车的汽车制造商而言,这个效率差距是致命的。

耐腐蚀性是致命伤。镁的化学性质极为活泼,在潮湿、含盐环境中极易发生电化学腐蚀。如果用镁合金制造汽车底盘,在冬季撒了融雪剂的路面上,其腐蚀风险远高于铝合金。这一特性将其在许多户外结构件和恶劣环境应用中的可能性直接扼杀。

安全风险不容忽视。镁粉和细屑具有高度易燃性,在加工过程中存在火灾隐患,这对生产车间的安全管理提出了苛刻要求,进一步推高了综合应用成本。

这些并非通过投资或政策就能轻易解决的难题,它们是镌刻在元素周期表中的底层属性,构成了镁替代铝的“物理天花板”。

产业链的“头重脚轻”:从原料到部件的断层

中国的镁产业呈现出鲜明的“倒金字塔”结构:上游冶炼产能庞大,中下游高端应用薄弱。

我们精于“从矿石到镁锭”,却弱于“从镁锭到精密部件”。用于半导体封装的高纯氧化镁、用于高端电子产品外壳的镁合金薄板等,仍大量依赖进口。国内产业长期停留在提供初级原材料的阶段,未能建立起高附加值产品的稳定供应能力。

应用生态严重缺失。经过数十年发展,铝合金已形成完整的设计规范、连接技术、防腐处理和回收体系。镁合金则像一个尚未建立规则的新玩家,从设计师到工程师都缺乏成熟的经验和数据积累。汽车企业若要大规模切换材料,意味着重塑整个供应链和制造工艺,其转换成本和未知风险令多数企业望而却步。

没有强大的下游需求拉动,上游的产能优势就无法转化为技术迭代和利润增长的持续动力。我们手握最优质的“面粉”,却缺乏将其烘焙成顶级“蛋糕”的配方、工艺和市场。

破局方向:不做全面替代,聚焦“高价值赛道”

全面替代铝既不现实,也不经济。镁产业的未来在于放弃“替代”幻想,转向 “价值卡位” ,在那些能最大化发挥其优势的领域建立统治力。

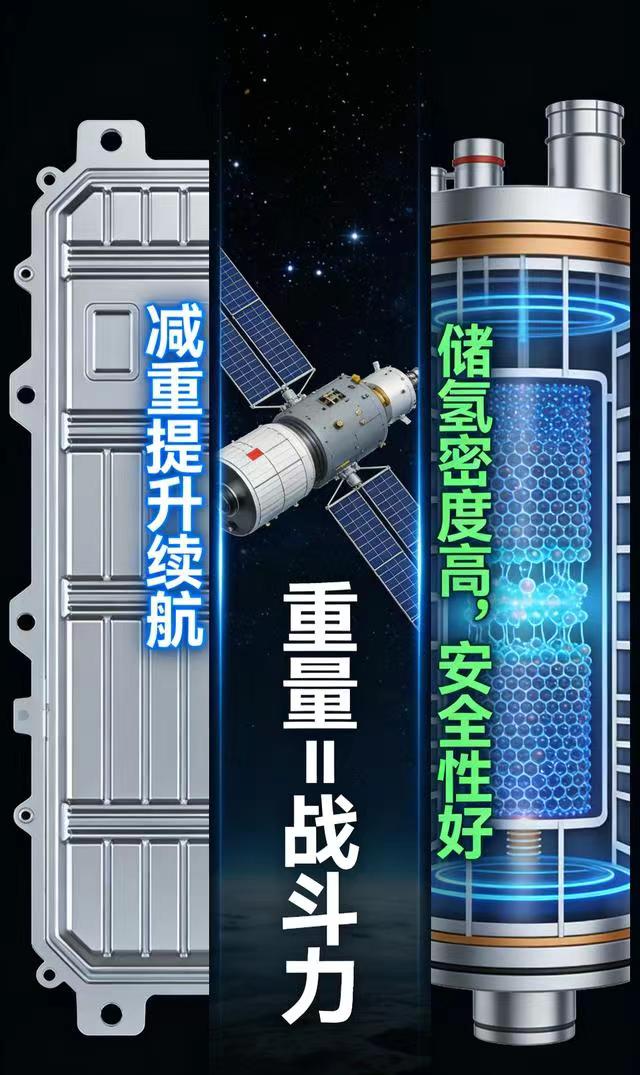

新能源汽车是核心战场。减重直接等同于提升续航里程。镁合金正在新能源汽车的电池包壳体、座椅骨架、转向系统支架等对重量极度敏感的部件上找到切入点。在这些部位,轻量化带来的性能增益足以覆盖材料本身增加的成本。

航空航天与国防是尖端舞台。在这里,重量就是战斗力,性能压倒一切成本考量。作为世界上最轻的金属结构材料,镁锂合金已成为卫星、导弹、航空航天器减重的关键材料。在这个赛道,镁的价值得到了终极体现。

能源革命是未来想象。超越结构材料,镁在能源存储领域展现出颠覆性潜力。镁基固态储氢材料理论储氢密度高,安全性好,是氢能时代的重要候选者。镁电池虽处研发初期,但其资源安全和能量密度优势,代表着一条可能避开锂资源卡脖子的全新技术路径。

国家战略:超越商业利润的安全筹码

大力发展镁产业,其意义远超越商业利润的范畴。在铁矿石、锂、铜等众多关键矿产对外依存度居高不下的背景下,镁是中国手中罕有的、具备全产业链自主可控能力的战略资源。

它是一张重要的“安全牌”。镁产业构成了国家供应链的一个关键备份。一旦国际局势风云变幻,外部资源通道受阻,充沛的镁资源可以支撑起从高端装备到应急能源系统的国内需求。

因此,政策层面正推动一场从“规模主导”到“技术主导”的产业升级。核心目标是:培育具有全球竞争力的龙头企业,攻克大型一体化压铸、长效防腐涂层、绿色低碳冶炼等核心技术,最终让高性能镁材料深度融入国家高端制造与战略性新兴产业的骨骼之中。

---

镁产业的突围之路,是中国制造业从“规模优势”转向“质量优势”的生动写照。它清晰地揭示了一个道理:拥有资源垄断只是拿到了入场券,而掌握核心技术、定义应用标准、主导产业生态,才是赢得比赛的关键。

我们不再需要镁去“替代”铝,而是要让镁在它最能闪耀的舞台上定义新的价值——制造更轻的电动汽车,支撑更远的太空探索,开启更安全的能源存储未来。

当新能源汽车因镁部件而续航增加,当卫星因镁合金而承载更多科学仪器,这场静默的材料革命便已胜利。真正的答案,始终蕴藏在持续的科技创新与坚定的产业升级之中。

来源:晏子文创