李振国:直拉法(CZ)单晶硅材料制备技术与发展路线

发布日期:2015/6/10

直拉单晶硅材料制备技术的发展历史

硅材料制备通常包括晶体生长和制成硅片两个主要环节。其中,晶体生长采取直拉法的称为直拉法单晶硅材料制备技术。1918年,波兰科学家切克劳斯基(J·Czochralski)发表了用直拉法从熔体中生长单晶的论文,奠定了直拉法生长半导体材料的理论基础,所以,直拉法又称为CZ法。此后,直拉法飞速发展,成为从熔体中获得单晶的一种重要方法。随着硅单晶应用领域的扩展,目前绝大部分的半导体和光伏硅单晶都用直拉CZ法生长。

在晶体生长方面,直拉单晶炉已由最初的百十克装料量、40-60毫米石英坩埚直径、几厘米到十几厘米拉晶长度,发展至目前光伏用直拉单晶炉装料量超过300公斤,坩埚直径超过600毫米、单晶硅直径超过200毫米、单晶长度超过3米,且实现了多次拉晶。单晶生长过程操控也由手工发展至全自动控制,减少人工干预的同时提升了品质一致性。随着单晶生长设备改良、热场尺寸增大、热场结构优化以及自动化控制系统升级等方面的不断革新,CZ单晶生长的单位成本及能耗已大幅下降,品质也大幅提升。

在硅片制造方面,切割方式先后经历了内圆切割和多线切割。其中,内圆切割已被多线切割所取代。而多线切割技术中最先出现的砂浆钢线切割,一直为单多晶所通用。随着行业发展,对硅片切割在效率、成本和表面品质方面提出了更高要求,于是针对单晶硅材料特点,近年来又发展出了金刚线多线切割技术,不仅极大地提高了硅片切割效率和质量,其对单晶硅材料所展现出来的薄片化、细线化技术优势更是极大地拓展了单晶成本下降空间。

CZ单晶硅材料降成本技术路线

虽然目前单晶成本较多晶略高,但单晶较多晶转换效率高两个百分点左右,而且单晶硅材料降成本潜力更大,其制造成本在未来更具下降空间。随着单晶硅材料在降成本制备技术方面的快速发展,单多晶成本差距正在不断缩小;从2014年下半年的市场表现来看,单晶组件价格比多晶组件价格略高约10%,预计未来两三年,可做到单多晶在组件端价格一致。

拉晶成本降低技术

单炉产出较低是拉单晶相比多晶铸锭成本差距的主要来源,未来单晶缩小与多晶成本的主要方式是通过采取新技术新工艺提高单炉的单位时间产出,比如采取大装料、高拉速、多次拉晶等新工艺及配套的装备改良技术。同时,一些新材料及自动控制系统的引入也会对降低拉晶成本做出较大贡献。叠加这些技术,有助于单晶拉棒直追多晶铸锭的成本。

大装料。从投料量来看,多晶铸锭炉一次投料量从早期的200kg逐步增加到800-1000kg,而拉晶单炉投料量目前只增加到200-300kg,与多晶投料规模存在差距,造成多晶铸锭环节相对于单晶长晶环节成本较低,这是目前多晶硅片成本相对较低的主因。因此,设计采用更大尺寸的热场增加投料量,有助于缩小单多晶之间的成本差异。RCZ技术(多次装料拉晶技术)已从研发阶段进入大规模推广应用阶段;CCZ技术(连续拉晶技术)已经从研发阶段向小试阶段过渡。这两项技术的推广应用,将缩小单多晶生长环节在装料量方面的差距。

高拉速。CZ法拉晶降低成本的有效手段之一是提高长晶速度,增加硅棒单位时间产出。目前,单晶拉速已从几年前的0.6mm/min提高到1.2mm/min以上,先进企业甚至实现了更高拉速。由于改善了晶体热历史,高拉速还能带来品质上的好处。

多次拉晶。多次拉晶工艺是在传统的一炉拉一根晶棒工艺基础上,拉完第一根后,通过二次加料工艺向坩埚内重新装料,进而拉制第二、第三甚至更多根晶棒的过程。这种工艺减少了停、拆炉时间,从而降低了分摊到每公斤晶棒的拉晶时间和坩埚成本,能源利用率也提高。

新材料的使用。拉晶使用的非硅原辅材占整个成本的30%左右,因此,提高非硅原辅材的使用寿命是降低拉晶成本的又一个重要手段。比如,使用碳碳复合材料可有效提高热场使用炉数,采用新型热场保温材料可有效降低电保成本,而坩埚涂层技术的应用则能够大幅延长坩埚使用寿命,更好地适应多次拉晶。

自动化与智能化。采用自动化、智能化手段控制单晶炉以减少长晶过程人为干预,提高成晶率正在成为未来技术发展趋势。逐步实现的车间“无人化”操作将很大程度上改变单晶生产模式,提高有效产能并大幅减少用工数量,提高晶体生长过程的一致性。

切片成本降低技术

从切片行业发展来看,单多晶通用的传统砂浆钢线切割技术已经成熟,工艺改进范围不大,作为主要成本部分的砂浆、钢线等耗材价格均已逼近成本线,很难再有下降空间。适用于单晶切割的最新金刚线切片技术因为其环保、高效率、线径更细、可切硅片更薄,迅速成为未来单晶切片的技术方向,并构成单晶相比多晶在切片环节的降成本优势。

大切速。传统的砂浆钢线切割是通过高速运动的钢线带动掺在切割液中的碳化硅游离颗粒磨刻硅棒,切割形成硅片,通常切速仅有0.4mm/min。金刚线切割是在钢线表面利用电镀或树脂层固定金刚石颗粒,切割过程中金刚石运动速度与钢线速度一致,其切割能力相比传统的游离切割有大幅提升,因而可采用1.0mm/min甚至1.2mm/min以上的大切速,切割效率可大幅度提升2-3倍以上。以8吋硅棒为例,传统砂浆切割一刀需要10小时左右,而金刚线切割只需4小时,先进企业甚至可做到3小时以下,带来设备折旧和人工成本的大幅度下降。

降线耗。相对于传统砂浆钢线切割技术耗材价格已逼近成本线,当前,金刚线耗材成本占切片环节的非硅成本超过50%,主要在于金刚线量产初期的价格虚高和技术应用初期的工艺用线量偏多。随着金刚线制作技术的普及和行业竞争,价格预计会以每年20%的速度下降。与此同时,金刚线切片技术的发展,单片硅片耗线量也在成倍下降,由原先的3米/片已经降到现在的1.5米/片,预计未来会下降到0.8米/片以下。

金刚线切割细线化。传统的砂浆钢线切割过程中,游离态的碳化硅颗粒在磨刻硅棒的同时也在磨刻钢线,造成钢线极大磨损,因而细线化非常困难。金刚线切割由于金刚石颗粒固结在钢线表面,切割过程中金刚石运动速度与钢线一致,金刚石颗粒不会对钢线造成伤害,其切割能力也相比传统游离切割有大幅提升,这给细线化提供了可能。数据测算显示,金刚线径每下降10um,单片硅成本下降约0.15元、产能提升约4%,可见降成本空间巨大。近年来,金刚线基本以每年10-20um的速度在细线化。目前国内先进企业已实现母线80um金刚线切片量产,日本已有厂家开始小范围使用母线70um金刚线,母线60um金刚线也在实验中。

金刚线切割薄片化。薄片化可大幅提高每公斤单晶出片率、提升切片产能,价值贡献巨大,可为不远将来单多晶硅片成本逆转提供有力支撑。而且硅片越薄柔性越好,可降低太阳能硅片对安装环境的要求,不仅适用于分布式及地面电站,还可安装在复杂物体表面,如无人机翼上,扩大单晶组件的应用范围。单晶所具备的薄片化切割优势正在逐步转化为产业需求。

CZ单晶硅材料降成本技术路线图

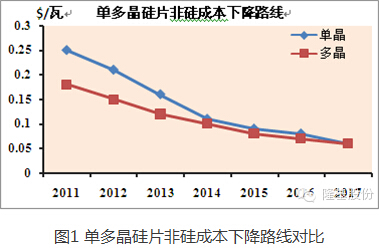

在全球光伏市场回暖以及太阳能电池装机量提升的同时,国内主流单晶厂商始终没有放松工艺技术革新的步伐,加之单晶硅片生产环节的耗材成本不断下降,单晶硅片非硅成本在过去几年持续大幅降低,预计其未来仍具备相对于多晶更大的下降空间。这种下降主要来自于两个方面的努力:一是得益于对拉晶成本贡献较大的高拉速、大装料、多次拉晶等新技术、新工艺及配套新型热场材料的应用,使得长晶环节成本直追多晶;二是适用于单晶切割的最新金刚线切片技术所具备的大切速、细线径、薄片化优势,将带来相比多晶在切片环节的降成本优势。基于这两方面的努力,并综合考虑辅材价格下降趋势后,单多晶非硅成本差距将越来越小。业内分析认为,单多晶非硅成本有望在未来3-5年内持平,如图1所示。

图1 单多晶硅片非硅成本下降路线对比

CZ单晶硅材料提品质技术路线

CZ单晶硅材料的品质优势及改善指标

相比于多晶硅,单晶硅在制备时要求更高的原料纯度,制成后的晶体结构全部原子有序排列,避免了大量晶界的存在,并拥有更低的位错密度与杂质铁含量,少子寿命有很大提高。从晶界物理结构分析,单晶无晶界、无硬质点,更有利于切割薄硅片和采用细金刚线切割,且在生产过程中由于机械性能更好而能够获得较低的碎片率,从而使单晶硅生产成本能够快速下降。长期测试发现,单晶硅组件在光致衰减方面有效率恢复现象,而多晶组件则存在持续衰减而不能恢复。目前,实验室中单晶硅最高效率已达到25.6%,多晶硅为20.4%,相差5个百分点以上,未来的技术进步还将进一步扩大单多晶的效率差距。

随着光伏行业的成熟发展,实现光伏发电平价上网要求太阳能电池具有更高的转换效率,这对晶硅材料提出了更高的内在品质要求,特别是对少子寿命、杂质含量、缺陷密度等衡量单晶内在品质的核心指标将更加严格。少子寿命和太阳能电池转换效率直接相关。杂质和缺陷是影响少子寿命的两大主要因素,而氧又是直拉硅单晶中以间隙态存在的主要杂质,其浓度一般在5E+17~1E+18atom/cm3范围。过高的氧存在容易在硅中形成氧施主和氧沉淀,导致电阻虚高,影响电学性能,并产生黑心低效和光衰减现象,如图2所示。因此,对于未来高效太阳能电池来讲,降低氧含量是提高单晶内在品质的主要改善指标之一。

|

|

图2 晶体氧含量与光衰减的关系

较高的氧含量降低能够带来明显的品质提升,但是对于普通P型电池工艺,低氧硅片的转化效率与普通硅片没有明显差异。低氧N型单晶硅片对电池效率及衰减的影响未来也要作为重点项目开展研究。

CZ单晶硅材料提品质制备技术

CZ单晶硅材料的品质改善技术主要包括控碳、控氧、提升少子寿命及高效清洗等。

控碳技术。碳含量是影响单晶硅材料品质的主要因素之一。原料纯度对碳含量高低有显著影响,纯度越高碳含量越低;另外,通过合理设计热场,可有效降低单晶中的碳含量。

控氧技术。可分为有磁场控氧和无磁场控氧两类。前者通过将硅熔体置于一定的磁场环境实现控氧,后者通过采用合适的气氛、热场、埚转、晶转等单晶生长参数来降氧。磁场能有效控制熔体热对流,可显著降氧,且易于实现单晶氧含量均匀分布,工艺过程简单但成本同比要高些。目前,二者都是可供选择的有效控氧技术。根据工艺需要,氧含量完全可以做到10PPm以下,从而获得高效光伏产品所需要的足够良好的低氧品质。

少子寿命提升技术。少子寿命是衡量太阳能电池转换效率的关键参数。影响单晶少子寿命的主要因素有原料纯度、热屏和加料器材质等。提高硅单晶寿命主要是在拉晶过程中防止深能级杂质污染,避免铜、铁等金属与原料接触。试验证明,在其它相同条件下,使用纯化热屏,单晶寿命可提高8%,使用石英加料器,可提高18%。

高效清洗技术。针对单晶硅片碱腐蚀制绒的特点开发高效清洗工艺,不仅能够大幅提升硅片的清洗效率,还可使单晶硅片表面损伤和金属离子含量显著下降。客户端表现为绒面反射率降低0.5%以上,平均转化效率提升0.1%以上,硅片品质可得到明显改善。

CZ单晶硅材料提品质技术路线图

|

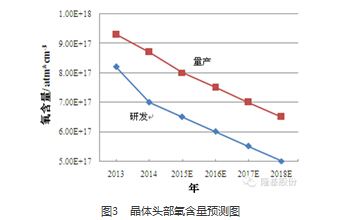

目前,太阳能级直拉CZ单晶硅棒头部氧含量普遍在20ppma左右,其余部分氧含量则显著低于头部,整体呈现头高尾低的分布。随着单晶向更高效化方向发展,预计未来几年内,单根晶棒的头部氧含量控制将呈现不断下降的趋势,如图3所示。 |

图3 晶体头部氧含量预测图

CZ单晶硅材料的高效化技术发展趋势

未来单晶发展趋势主要致力于实现平价上网,这就要求围绕高效率、低成本两大目标展开,高效化主要集中在低衰减、统一标准的硅片尺寸(M1&M2单晶)以及N型单晶。

低衰减。P型掺硼晶硅电池由于光致衰减可导致组件输出功率损耗,正在重点研究改善。目前,P型单晶硅太阳能电池光衰减普遍在1-3%,未来高效化要求其光衰减小于1%。为提高少子寿命、减少光衰减,一方面从原材料着手,控制成本的同时尽可能减少杂质含量,尤其是控制氧碳含量;另一方面,可从电池端来改善,如使用高阻值硅片,或通过热处理方式减少光衰减。

M1&M2单晶。M1&M2单晶主要有三方面优点:第一,形成统一的单晶产品规格标准,有利于降低产业链上下游成本;第二,在基本不改动电池生产线的前提下,增加了单片电池片功率,提高了单片电池片价值。第三,增加了组件功率,提高了单晶组件性价比。

表1:M1/M2单晶规格

N型高效单晶。由于N型单晶少子寿命更高,对金属杂质的容忍度高,光衰减更小等优点, N型单晶电池具有更高的转换效率。ITRPV预测,高效N型单晶的市场份额将从2013年的6%提高到2024年的40%,反映了未来晶体硅电池发展趋势。

CZ单晶硅材料的薄片化技术发展趋势

目前,太阳能硅片均采用多线切割,单位长度硅棒能够产出硅片的数量为硅棒长度与槽距的比值。为了多产出硅片,需要尽可能的缩小槽距,方法是将硅片变薄、采用细线切割。由于金刚线切割较砂浆切割的效率高、具有细线化优势,单晶硅材料正率先快速转向金刚线切割,砂浆切割则逐步被边缘化。此外,从晶界的物理结构分析,单晶硅是由硅原子长程有序规则排列组成,无晶界、无硬质点,也就使得单晶在硅片薄片化和金刚线细线化方面具有先天的技术优势可以发挥,从而也大幅拓展了CZ单晶的降成本空间。

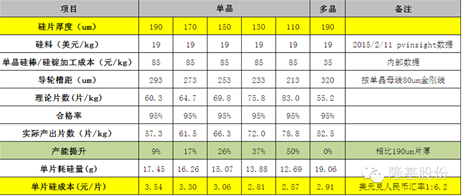

表2单晶薄片化硅成本影响(母线80um金刚线)

以硅棒每公斤含硅制造成本为测算依据,对比单多晶在切片环节的单片硅成本差异。当选用100um切割母线,硅片厚度每降低20um,单片含硅成本下降约0.25元、产能提升约7%。而基于金刚线细线化切割190um单晶硅片测算,金刚线直径每下降10um,单片硅成本下降约0.15元、产能提升约4%。实际上,金刚线切割单晶硅片的发展路线是薄片化和细线化并举的。表2用80um金刚线切割薄片进行测算,当单晶硅片厚度为150um时,测算切片环节的单片硅成本为3.06元,同时产能提升约26%,综合产能提升带来的成本好处,换算后的单片综合成本与多晶190um硅片已经相当。

金刚线切割单晶150um薄片技术当前已趋于成熟,先进的电池厂家如松下、Sunpower、Silevo等已开始量产N型150um电池。日本、瑞士一些公司用金刚线切割单晶甚至做到80um,国内隆基股份2014年率先应用金刚线技术切割出110um N型单晶薄片,制成的N型HIT电池实验转换效率已超过22%。目前,世界一流的HIT电池实验室转换效率更是能达到25.6%,因此,110 μm薄片的转换效率还有很大的提升空间,预计在未来或可达到25%。

图4 采用隆基110 um硅片制成的柔性单晶硅电池

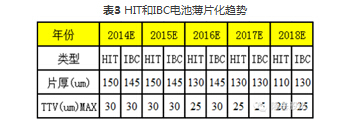

结合高效化发展趋势,薄硅片的未来主要市场需求预计是高效N型单晶薄片。当前,国外一些先进的电池厂家已经在量产150um或145um的N型单晶薄片电池。从下游电池厂家了解到,未来N 型单晶HIT和IBC电池薄片化发展趋势如表3所示。

表3 HIT和IBC电池薄片化趋势

结束语

经过十余年的高速增长,光伏产业目前已进入平稳增长期,而直拉CZ单晶硅材料制备技术仍处于快速创新发展期。大装料、高拉速、多次拉晶等新技术、新工艺以及所需新型热场材料不断涌现,使得拉晶成本持续大幅降低;适于单晶切割的最新金刚线切片技术所具备的大切速、细线径、薄片化先天技术优势作用巨大,更是能够大幅拓展CZ单晶的降成本空间,带来单晶相比多晶在切片环节的降成本优势。因此,在长晶环节,单晶非硅成本正逼近多晶铸锭成本,而在硅片制造环节,单晶成本已经优于多晶成本,且还具备很大的降成本空间。再综合考虑辅材价格下降趋势之后,单多晶非硅成本的差距已越来越小,并有望在未来3-5年内持平甚至逆转。与此同时,采用适当的控碳、控氧、提升少子寿命、高效清洗等技术,以及推进降低衰减、M1&M2标准、N型单晶等高效化技术手段,CZ单晶在转换效率比多晶高约两个百分点的已有品质优势基础上,将会获得进一步的更大品质提升。根据工艺需要,氧含量也完全可以做到10PPm以下,具备高效光伏产品所需要的足够良好的低氧品质。

展望未来,市场对CZ单晶硅材料的高效化、薄片化技术趋势有明确的需求和预期。直拉CZ单晶在这方面的先天技术优势,正通过单晶份额的提升被相关公司的业绩和行业动态所持续验证。