行而不辍!“氢冶金”潜力无限

发布日期:2024/1/23

2019年,电力、钢铁、水泥和煤化工行业合计煤耗占比超过86%,四个行业二氧化碳排放约77.6亿吨,占全国二氧化碳排放总量的72%。随着“碳达峰、碳中和”成为全球产业发展的主旋律,碳排放排名第二的钢铁行业需要进行深度变革。

氢冶金因其巨大的减排潜力,已成为龙头钢企志在必得的制高点,国内外多家钢铁公司正在大力布局氢能冶金、绿氢制备和氢能供应等项目。从“碳冶金”到“氢冶金”,钢铁工业有望摘掉高碳排放、高污染、高能耗的帽子。

以氢代碳的还原反应

氢冶金即用氢气取代碳作为还原剂和能量源炼铁,还原产物为水,可实现零碳排放(基本反应式为Fe2O3+3H2=2Fe+3H2O,还原剂为氢气,产物为铁和水)。

氢冶金的原理

目前主流的氢冶金技术路线为高炉富氢冶炼与气基直接还原竖炉炼铁两种:

01高炉富氢还原

即通过喷吹天然气、焦炉煤气等富氢气体参与炼铁过程。相关实验表明,高炉富氢还原炼铁在一定程度上能够通过加快炉料还原,减少碳排放,但由于该工艺是基于传统的高炉,焦炭的骨架作用无法被完全替代,氢气喷吹量存在极限值,一般认为高炉富氢还原的碳减排幅度可达10%-20%,效果不够显著。

02气基直接还原竖炉

即通过使用氢气与一氧化碳混合气体作为还原剂,将铁矿石转化为直接还原铁,再将其投入电炉进行进一步冶炼。氢气作为还原剂的加入使碳排放得到了有效控制。相较于富氢还原高炉,每吨二氧化碳排放量可减少50%以上。这种方式更适合用于氢冶金。

高炉富氢减碳幅度为10%-20%,效果有限。气基直接还原竖炉工艺是直接还原技术,不需要炼焦、烧结、炼铁等环节,能够从源头控制碳排放,相较于高炉富氢还原减碳幅度可达50%以上,减排潜力较大,是迅速扩大直接还原铁生产的有效途径。但气基竖炉存在吸热效应强、入炉H2气量增大、生产成本升高、H2还原速率下降、产品活性高和难以钝化运输等诸多问题。无论是高炉炼铁还是气基竖炉直接还原铁,采用氢冶金方式均具备明显的减碳作用。

多国发布氢冶金技术路线图

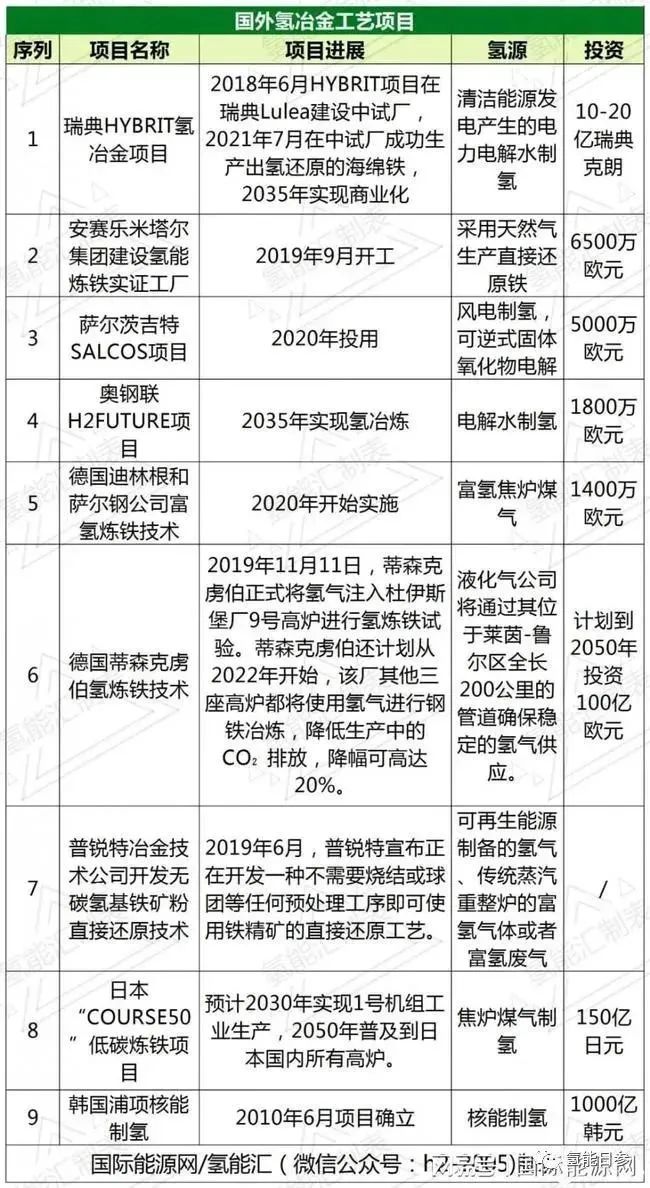

近年来,全球钢铁行业都在积极开展氢能冶金实践。欧洲、日本、韩国等国家和地区的钢铁企业均制定了包括氢能冶金在内的低碳冶金技术路线图,加快研发、试验和应用,为实现碳中和目标寻求工艺技术突破。

目前全球已经有部分氢冶金技术的案例,例如瑞典酐铁HYBRIT项目、萨尔茨吉特SALCOS项目、奥钢联H2Future项目、德国蒂森克虏伯Carbon2Chem项目等。

中国实现“绿氢冶金”长路漫漫

目前国内部分钢铁企业已发布氢冶金规划,建成示范工程并投产,取得一定的创新突破,但示范工程尚处于工业性试验阶段,还存在基础设施不完善、相关标准空白、成本较高、安全用氢等问题,而且现阶段考虑气源、制备、储运、成本等因素所用氢气多数仍为“灰氢”,距离实现“绿氢冶金”还有很长的路要走。

中国钢铁行业氢冶金主要利用方式具体包括:高炉富氢冶炼技术、氢气竖炉直接还原技术、氢基熔融还原炼铁技术等。从中国钢铁企业应用进展来看,氢冶金技术有助于显著减少碳排放,推动碳资源化利用,促进绿色短流程新工艺发展,实现无化石能源冶炼,开辟钢铁-化工-氢能耦合降碳路线。此外,氢能在中国钢铁企业物流交通领域也取得了良好的节能环保成效。

中国要想实现绿氢冶金,未来还需深入研究分布式绿色能源利用、氢气制备与存储、氢冶金、CO2脱除等领域的关键技术,形成以氢能为核心的新型钢铁冶金生产工艺。

氢冶金的未来远不远

全球氢冶金项目研究主要分三步:(1)2025年之前,建立中试示范项目验证大规模氢冶金的可行性;(2)到2030年,利用焦炉煤气等副产品中的氢进行氢冶金生产;(3)到2050年,实现绿氢对灰氢的替代,进行氢冶金工业化生产。

目前来看,氢能源与钢铁产业的合作是双赢的结果:氢冶金有利于钢铁企业节能减排、完成低碳转型;钢铁企业为氢能源提供了更多的落地应用,丰富氢能下游产业链。氢能源和钢铁产业相辅相成。利于新能源的发展。

钢铁行业氢冶金应用仍然面临绿氢经济性仍有待提升、技术应用缺乏经验、氢能储存运输成本高、氢基直接还原铁产品下游市场需求不足等一系列严峻挑战。

对于钢铁行业氢冶金未来发展与应用,提出三点建议:

一是系统推进。应从制氢、储氢、运氢、用氢等全产业链系统推进氢能利用,特别是应统筹钢铁生产实际应用场景,系统推进“产学研用金”深度融合。

二是发挥市场化机制。现阶段氢冶炼工艺成本仍远高于传统生产工艺,应充分发挥市场化机制在技术创新等领域的作用,进一步优化金融、人才等资源配置。

三是强化国际合作。应进一步聚焦具体突破环节,强化包括理念、科研、技术、路径及管理方法等在内的国际交流,推动国际深度合作。

世界钢铁协会主席,世界钢铁发展研究院院长,河钢集团党委书记、董事长于勇介绍,过去30年,全球钢铁行业通过提高能源效率和推广应用循环利用新工艺、新技术,吨钢综合能耗已经降低了50%。目前,全球钢铁行业的能源消费量占全球的8%左右,碳排放量占全球的7%。面向未来,钢铁行业无论是能源结构创新还是工艺结构创新、氢能应用都是实现低碳、甚至“零碳”排放的最佳途径。特别是氢冶金技术的创新与应用,将带来传统钢铁冶金技术的革命性变革,使钢铁生产摆脱对化石能源的绝对依赖,从源头上解决碳排放问题。

虽然限制于环境和成本等各种因素,目前钢铁工业还没有实现“一氢到底”,但发展清洁能源是方向,也是使命,“氢冶金”的潜力无限。

来源:氢能源与燃料电池